前言:由于隧道开挖后对膨胀岩体产生扰动,破坏了原有平衡,引起围岩应力释放,产生卸荷膨胀。同时,施工中水与膨胀岩的接触,引起了膨胀岩化学状态的改变,使得内部应力变化、强度进一步降低,使围岩产生变形。春冬季冻融或仰拱、二次衬砌未及时跟进,造成变形后断面小于二次衬砌断面,必须在围岩基本稳定后凿出混凝土和部分围岩进行换拱处理。

一、项目背景

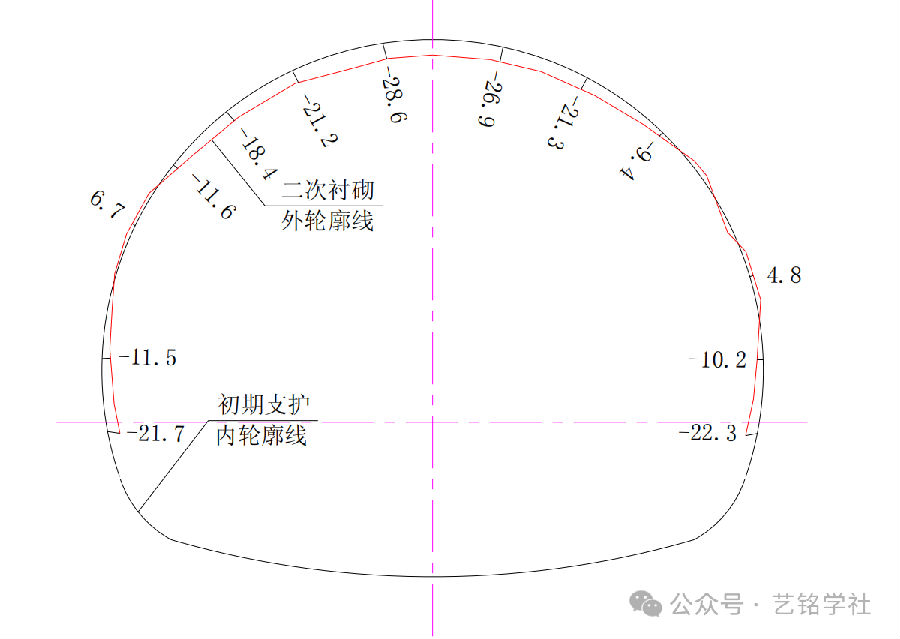

冬休完春季复工后,受到年后气候回暖所造成的冻融现象导致膨胀围岩整体性发生变化,稳定性变差,拱顶原地面出现开裂、沉降。上年已完成的初期支护不断下沉,拱顶最大下沉最大 58.6cm,下台阶左右侧最大收敛 52.3cm,超过预留沉降量 30cm,掌子面暂时封闭停止施工,初期支护表面小块掉落,喷射混凝土沿钢架环向开裂现象,基本稳定后的断面如图 1 所示,拱部最大有 28.6cm 凸入二次衬砌断面,经观测约有 16m 长的变形段侵入二次衬砌限界。 图1 侵限断面图

图1 侵限断面图

二、换拱施工

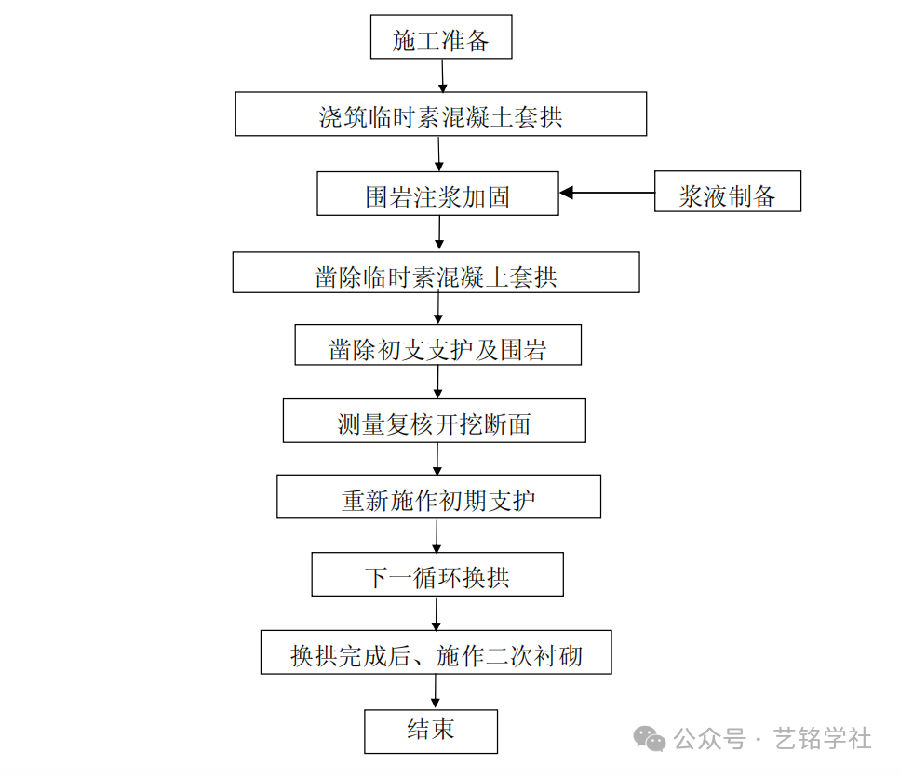

2.1换拱施工工艺流程 图2 换拱工艺流程图

图2 换拱工艺流程图

2.2素混凝土套拱

为避免在初期支护拆除过程中,相邻初支部分出现变形失稳现象,在换拱段施作素混凝土套拱。起动衬砌台车液压系统,根据测量资料使钢模定位,拱墙模板定位后固定,测量复核无误,装设钢制挡头板后灌注素砼套拱。

2.3围岩加固注浆

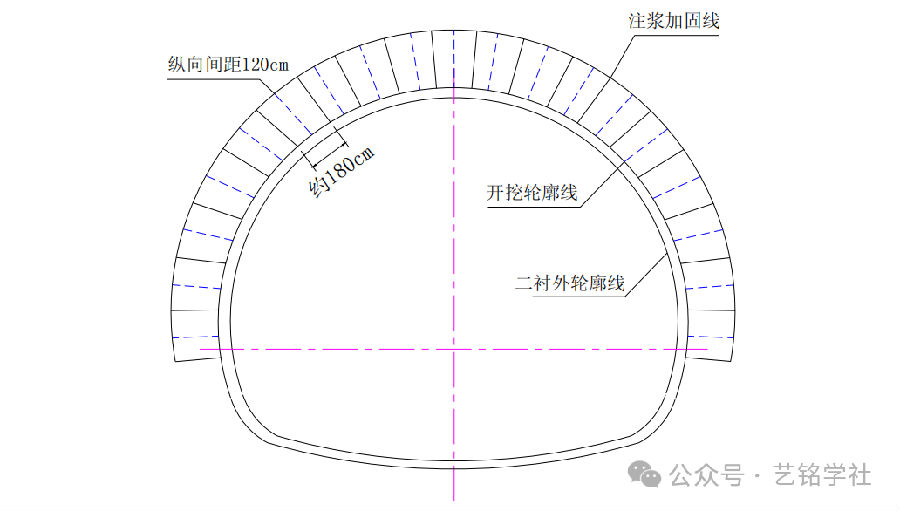

采用3.5mm 厚Φ50 长 2m 的热轧无缝钢花管对侵限段围岩进行径向注浆加固处理,注浆孔采用风机钻开孔,孔径为 52mm,按照 0.9m×1.2 m(环向×纵向)的间距梅花形布设。钢花管施工顺序:环向自两侧往拱顶方向进行,在Φ50钢管表面钻Φ8 注浆孔,间距 20cm,梅花形布置。注浆采用 1:1(重量比)水泥浆,水泥浆中添加 2%速凝剂,注浆压力 0.5MPa~1.0MPa,根据现场实际情况进行调整,采用跳孔间隔注浆。根据监控量测断面,在未换拱的钢拱架接头处增加 4 根Φ42 锁脚锚管,采用“U”形钢筋卡与钢拱架焊接牢固,并注水泥砂浆加强锁脚,锁脚锚管选用壁厚 3.5mm 厚Φ42 热轧无缝钢花管按每根长 4.5m 加工制作,当注浆后强度达到 80%后准备凿除工作。注浆加固如图 3。 图3 围岩注浆加固

图3 围岩注浆加固

2.4凿除临时混凝土套拱及初期支护

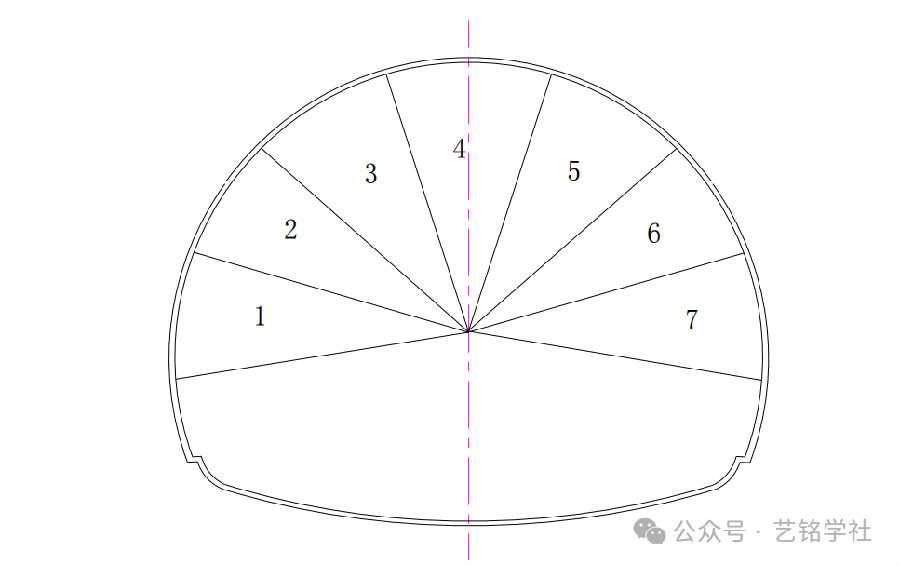

采用人工配合机械凿除临时套拱(每循环不超过 1m),临时衬砌拆除完成后,人工配合机械拆除初期支护(每循环不超过 1 榀)。人工手持风镐从初期支护中剥离出钢架各接头,拧开螺栓,并保证接头钢板及螺栓孔不变形,以便换拱时能有效连接。按照接头位置标高和计算弧线长度,提前在加工场按实测数据分单元加工钢架。台车架撤出后按布设的控制点位从侵限段一侧环向分单元凿向另一侧,在破除初期支护时,架设全站仪时刻观测各沉降点,当拱顶下沉、水平收敛速率<5mm/d 或累计值小于 100mm 时,可继续施工;当拱顶下沉、水平收敛速率>5mm/d 或累计值达到 100mm,停止施工,并分析原因,观察相邻初支砼表面有无裂纹,可采取临时加固措施。拱架凿除按由左侧下部向另一侧的顺序凿除,如图 5 所示。在凿除过程中,先前施工的系统锚杆、小导管暂时留在围岩面上,其他如钢筋网片、钢架等,其中随混凝土块、围岩一并拆除。拆除钢架时,在钢架顶端及两侧采用缆索将其前后固定,避免拆除过程中钢架前后倾倒伤人。凿除间距够 1 榀拱架时,清理松动岩块,测量员复核断面尺寸合格后,初喷 4 cm 厚 C30混凝土封闭围岩面,根据沉降观测数据分析,变形速率明显趋于减缓后开展后续作业。 图5 初支凿除顺序

图5 初支凿除顺序 图6 初支凿除

图6 初支凿除

2.5重新施作初期支护及时跟进二衬

作业人员站在台车架上,利用切割器具将外凸锚杆、小导管割除,确保初支混凝土厚度满足 28cm(设计厚度),完成后重新施作初期支护。完成换拱后的初期支护,当换拱长度达到衬砌台车模板长度时,根据监控量测资料,得出初期支护变形基本稳定,及时铺挂土工布和防水板,绑扎完钢筋,台车定位封堵,浇筑完成混凝土。