矿山与隧道工程中的光面爆破:关键参数与施工流程深度剖析

发布时间:2024-06-19

一、引言

隧道和矿山工程作为现代工业和基础设施建设的重要组成部分,在人类社会的发展中扮演着不可或缺的角色。随着工程规模的不断扩大和工程技术的不断进步,传统的开挖方法已逐渐不能满足现代工程对于安全、效率和经济效益的高标准要求。在这种背景下,光面爆破技术以其独特的优势应运而生,成为提高隧道和矿山工程开挖质量、降低施工成本、保障施工安全的重要手段。

1.1 研究背景

矿山开采与隧道建设过程中,爆破作业是实现岩石破碎、开挖的关键步骤。然而,传统爆破技术往往伴随着大量围岩破坏、超挖、欠挖等问题,不仅增加了工程成本,还可能引发安全隐患。为了解决这些问题,光面爆破技术被引入到工程实践中,它通过精确控制爆破能量,实现了对岩石的有效切割和围岩的保护。

1.2 研究目的

本文旨在综合分析光面爆破技术的理论基础和施工实践,探讨其在现代矿山和隧道工程中的应用价值。通过深入研究光面爆破的设计原理、施工流程和关键技术参数,本文力图为工程技术人员提供一套科学、系统的施工指导方案,以期提高爆破工程的质量和效率。

1.3 研究范围

光面爆破技术的研究范围广泛,包括但不限于爆破理论的探讨、爆破参数的优化设计、施工方法的改进、安全措施的制定以及工程案例的分析。本文将围绕这些核心内容,系统地展开论述,力求全面覆盖光面爆破技术的各个方面。

1.4 研究重要性

光面爆破技术的研究对于推动矿山和隧道工程的技术创新具有重要意义。随着全球范围内基础设施建设的加速,对高效、安全、环保的施工技术的需求日益增长。光面爆破技术以其在减少围岩破坏、控制超欠挖、节约材料和人工成本等方面的显著优势,已成为工程界研究的热点。深入研究和推广应用光面爆破技术,对于提升工程质量、保障施工安全、促进可持续发展具有重要的现实意义。

二. 光面爆破的定义与历史

2.1 光面爆破的定义

光面爆破是一种先进的控制爆破技术,其核心目标是在爆破过程中实现对岩石的精确破碎,同时确保爆破后的轮廓面光滑、平整,最大程度地减少对周围岩石的扰动和破坏。与传统的爆破方法相比,光面爆破技术更注重爆破效果的精细控制和围岩的稳定性保护。

光面爆破的实现依赖于一系列精心设计的爆破参数和施工方法。这包括但不限于周边孔的精确布置、低爆速炸药的选用、不耦合间隔装药结构的应用、精确的起爆时序控制等。通过这些方法的综合应用,光面爆破能够在确保施工安全的前提下,有效提高爆破效率和成型质量。

2.2 光面爆破的发展历程

光面爆破技术的发展历程可以追溯到20世纪50年代。最初,这项技术在瑞典被提出,并很快因其显著的工程优势在国际上得到认可和应用。1952年,加拿大首次将光面爆破技术应用于实际工程中,取得了良好的爆破效果。

随后,光面爆破技术在全球范围内得到了迅速推广,特别是在采矿和隧道建设领域。中国在20世纪50年代末也开始在采矿行业中应用光面爆破技术,并逐步将其引入到隧道和大型基础设施建设中。随着工程技术的不断进步和施工需求的日益提高,光面爆破技术经历了不断的创新和完善,如今已经成为现代工程爆破中不可或缺的重要技术之一。

2.3 光面爆破技术的演变

光面爆破技术的发展经历了从初步概念的提出到实际应用的多次技术革新。最初,光面爆破主要依靠工程师的经验和现场条件的调整来实现。随着计算机技术和数值模拟技术的发展,光面爆破的设计和分析变得更加精确和科学。

现代光面爆破技术已经能够通过数值模拟对爆破过程进行预测和优化,实现了爆破参数的精确计算和动态调整。此外,随着新型炸药和爆破器材的研发,光面爆破技术在提高爆破效率、降低环境影响和提升施工安全性方面取得了显著进步。

三. 光面爆破的优点

光面爆破技术以其卓越的性能和显著的效益,在现代工程实践中展现出了多方面的优点:

3.1 减少围岩扰动

光面爆破通过精确控制爆破能量,有效降低了对周围岩石的扰动。与传统爆破方法相比,光面爆破能够最大限度地保持围岩的完整性和稳定性,减少裂缝的产生和扩展,从而降低工程后期的维护成本和潜在安全风险。

3.2 提高施工安全性

由于光面爆破减少了对围岩的破坏,施工过程中的岩石坍塌和滑坡风险得到了有效控制。此外,光面爆破的精确控制还减少了飞石和冲击波对施工人员和设备的危害,显著提高了施工作业的安全性。

3.3 优化爆破成型效果

光面爆破技术通过精心设计的炮孔布置和装药结构,实现了爆破后轮廓面的光滑和平整,满足了高标准的工程质量要求。这种成型效果不仅美观,而且有助于减少后续施工工序中的额外工作量,如平整和加固工作。

3.4 控制超欠挖

光面爆破能够精确控制爆破范围和破碎程度,有效避免了超挖和欠挖现象。这一点对于控制工程成本和保证施工进度具有重要意义,因为超欠挖会导致材料浪费、额外的开挖或填充工作,从而增加工程成本和延误工期。

3.5 节约材料和成本

由于光面爆破减少了对岩石的过度破碎和围岩的扰动,因此在材料使用上更为经济。例如,减少了支撑和衬砌的需求,从而降低了材料成本。同时,由于爆破效果的优化,也减少了施工设备的磨损和维护费用。

3.6 提高施工效率

光面爆破的精确控制减少了施工中的不确定性和反复调整,从而提高了施工效率。此外,由于爆破成型效果好,减少了后续处理工作,缩短了施工周期,加快了工程进度。

3.7 环境友好

光面爆破技术通过减少炸药使用量和爆破对环境的影响,展现了较好的环境友好性。它降低了噪音、粉尘和振动等对周围环境的干扰,符合现代工程建设对环境保护的要求。

3.8 适应性强

光面爆破技术具有良好的适应性,可以根据不同地质条件和工程要求进行调整和优化。无论是坚硬岩石还是软弱地层,光面爆破都能够提供合适的解决方案,满足多样化的施工需求。

3.9 促进技术创新

光面爆破技术的发展推动了相关领域的技术创新,如数值模拟技术、智能控制系统和新型炸药的研发。这些技术的融合和应用,进一步提升了光面爆破的性能和应用范围。

3.10 提升工程形象

光面爆破所实现的高质量爆破成型效果,不仅提升了工程的实用性,也提高了工程的视觉形象。这对于提升工程的社会认可度和影响力具有积极作用。

四. 光面爆破的关键术语

4.1 周边孔(Peripheral Holes)

周边孔是沿隧道或巷道设计轮廓线布置的炮孔,它们的爆破作用直接影响最终的开挖轮廓。周边孔的精确布置和装药是实现光面爆破效果的关键。 4.2 低爆速炸药(Low Detonation Velocity Explosives)

4.2 低爆速炸药(Low Detonation Velocity Explosives)

低爆速炸药具有较低的爆速和爆压,与传统的高爆速炸药相比,它在爆破时产生的震动和冲击波较小,从而减少对围岩的破坏。

4.3 不耦合装药(Decoupling Charge)

不耦合装药指的是药卷直径小于炮孔直径的装药方式,它在药卷和炮孔壁之间形成一个空气间隔,用以缓冲爆炸冲击波,减少对围岩的破坏。

4.4 间隔装药(Staggered Charging)

间隔装药是一种装药技术,将药卷按照一定的间隔距离均匀分布在炮孔内,以控制爆破波的传播和岩石的破碎效果。

4.5 主爆区(Primary Blasting Zone)

主爆区通常指掏槽孔和辅助孔所在的区域,这些炮孔的爆破为周边孔创造有利的爆破条件,是实现有效爆破的关键步骤。

4.6 掏槽孔(Cutting Holes)

掏槽孔是一组位于开挖面中心偏下部的炮孔,它们的装药量较大,目的是在开挖面上形成初始的槽腔,为其他炮孔的爆破提供新的自由面。

4.7 辅助孔(Auxiliary Holes)

辅助孔是除了周边孔和掏槽孔之外的炮孔,它们的布置和爆破有助于优化整体的爆破效果,确保岩石的均匀破碎。

4.8 光爆层(Blast Layer)

光爆层,也称为最小抵抗线,是指周边孔与辅助孔之间的岩层。光爆层的厚度对爆破效果有重要影响,需要根据地质条件和设计要求来确定。

4.9 炮孔利用率(Hole Utilization Rate)

炮孔利用率是指炮孔内炸药爆炸能量在岩石中有效作用的比率,它影响着爆破效率和爆破质量。

4.10 线装药密度(Linear Charging Density)

线装药密度是指单位炮孔长度的装药量,它根据围岩的性质和爆破要求来确定,是设计炮孔装药量的重要参数。

4.11 起爆时差(Detonating Time Interval)

起爆时差是指不同炮孔或同一圈炮孔中各个炮孔起爆的时间间隔。通过精确控制起爆时差,可以实现爆破波的有效叠加,优化爆破效果。

4.12 爆破网络(Blasting Network)

爆破网络是由导爆索、雷管等组成的起爆系统,它确保了炮孔能够按照预定的顺序和时差起爆。

4.13 超挖与欠挖(Overbreak and Underbreak)

超挖是指爆破后实际开挖的体积超过设计体积,而欠挖是指实际开挖体积小于设计体积。光面爆破技术通过精确控制爆破参数,有效控制超挖和欠挖。

4.14 炮孔偏斜(Hole Deviation)

炮孔偏斜是指炮孔的实际钻进方向与设计方向的偏差。炮孔偏斜会影响爆破效果,需要通过精确的钻孔技术来控制。

4.15 爆破效果评价(Blasting Effect Evaluation)

爆破效果评价是对爆破后岩石破碎情况、轮廓面质量、超欠挖等进行的评估,它是判断爆破是否成功并指导后续爆破设计的重要依据。

五. 光面爆破的技术流程

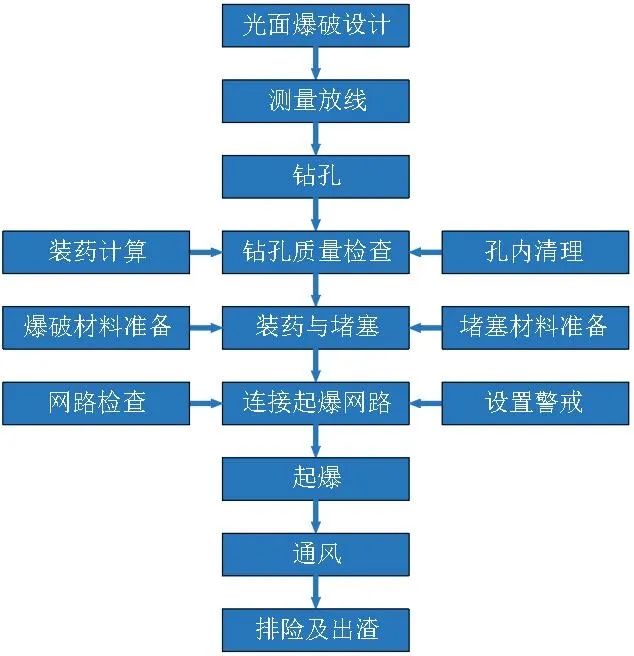

光面爆破的技术流程是一系列精心设计的步骤,旨在确保爆破工程的精确性、安全性和效率。以下流程详细介绍了从项目启动到爆破完成的各个环节:

5.1 项目准备与规划

在光面爆破工程开始之前,必须进行详尽的项目准备和规划。这包括地质勘探、工程目标设定、风险评估和施工计划的制定。地质勘探是为了了解岩石的物理和力学性质,为后续设计提供依据。

5.2 设计与方案制定

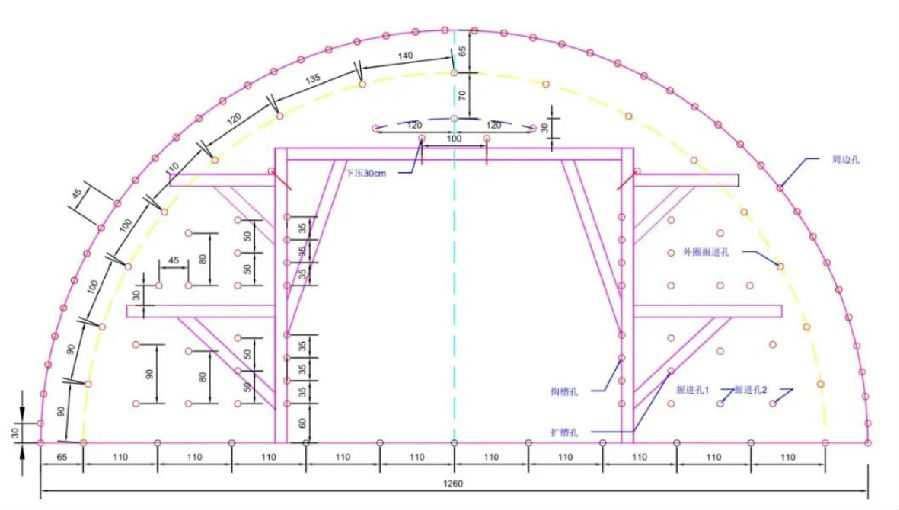

设计阶段是光面爆破成功的关键。工程师需要根据地质报告和工程要求,设计炮孔的布置方案、确定炸药类型和用量、设计起爆网络等。方案制定还包括安全措施和应急预案的设计。

5.3 测量与放线

测量放线是确保炮孔精确位置的前提。使用高精度测量仪器标定炮孔位置,确保炮孔按照设计图纸准确布置。

5.4 钻孔

钻孔是实现光面爆破的基础。根据设计图纸,使用专业钻机沿预定位置钻进炮孔。钻孔过程中要控制孔的深度、直径和方向,确保钻孔质量满足要求。按照设计要求进行钻孔,注意“准”“平”“直”。

5.5 炮孔检查与清理

钻孔完成后,对炮孔进行检查,确保孔深、孔径和方向符合设计要求。随后进行炮孔清理,使用高压空气或其他方法清除孔内石屑和杂物。

5.6 装药计算与炸药准备

根据设计参数,计算每个炮孔的装药量。同时,准备相应的炸药和起爆器材,确保炸药的质量和性能符合工程要求。

5.7 装药与堵塞

装药是光面爆破中的关键步骤。将计算好的炸药装入炮孔中,并采用不耦合间隔装药技术以减少对围岩的破坏。装药完成后,进行炮孔堵塞,以固定炸药并防止湿气进入。

5.8 起爆网络连接

起爆网络连接是确保炮孔按预定顺序和时差起爆的关键。使用导爆索或电雷管连接各个炮孔,并进行网络检查,确保连接正确无误。

5.9 安全警戒与撤离

在起爆前,设置安全警戒区域,确保所有人员和设备撤离到安全距离。同时,进行最后的安全检查,防止遗漏或错误。

5.10 起爆

在确保一切准备就绪后,按照预定的起爆顺序和时差进行起爆。起爆过程中要密切监控爆破反应,确保爆破效果符合预期。

5.11 爆破后检查与评估

爆破完成后,进行现场检查,评估爆破效果,包括轮廓面质量、超欠挖情况等。对爆破后的岩石破碎情况进行记录,为后续施工提供参考。

5.12 通风与排烟

爆破产生的烟尘和有毒气体需要及时排除。启动通风系统,进行爆破区域的通风排烟,确保空气质量满足安全标准。

5.13 废弃物处理与环境保护

对爆破产生的废弃物进行妥善处理,避免对环境造成污染。采取必要的措施,如覆盖、固化或转运,确保废弃物得到合理处置。

5.14 施工记录与报告

详细记录施工过程中的各项数据和情况,包括钻孔、装药、起爆等关键步骤的实施情况。编写施工报告,总结爆破效果和经验教训。

5.15 后续施工准备

根据爆破效果评估,进行后续施工的准备工作,如支护、出渣等。确保施工连续性,减少因爆破导致的施工延误。

5.16 技术总结与优化

项目完成后,进行技术总结,分析爆破过程中的成功经验和存在问题。根据总结结果,对爆破技术进行优化,提高未来项目的施工质量和效率。

六. 光面爆破设计的关键参数

6.1 炮孔直径(Hole Diameter)

炮孔直径直接影响爆破效果和岩石破碎的粒度。选择合适的炮孔直径可以优化爆破能量的分布,提高爆破效率。

6.2 炮孔深度(Hole Depth)

炮孔深度与单循环进尺相关,决定了每次爆破能够移除的岩石量。炮孔深度的设计需要考虑岩石性质和爆破要求。

6.3 周边孔间距(Peripheral Hole Spacing)

周边孔间距是周边孔中心之间的距离。这一参数影响爆破波的叠加效果和爆破气体的压力分布,进而影响爆破轮廓的规整性。

6.4 光爆层厚度(Blast Layer Thickness)

光爆层厚度是指周边孔与辅助孔之间的岩层厚度,对爆破效果有直接影响。适当的光爆层厚度有助于实现爆破后轮廓面的平整。

6.5 炮孔数目(Number of Holes)

炮孔数目取决于开挖断面的大小和炮孔间距。炮孔数目的确定需要平衡爆破效果和施工成本。

6.6 装药量(Charge Quantity)

装药量是每个炮孔中装入的炸药量,它根据炮孔直径、深度和岩石性质确定。装药量直接影响爆破的能量释放。

6.7 线装药密度(Linear Charging Density)

线装药密度是指单位长度炮孔内的装药量,通常以克/米或千克/米表示。这一参数对控制爆破破碎效果至关重要。

6.8 炸药类型(Type of Explosive)

炸药类型的选择基于其爆速、爆压和能量释放特性。低爆速炸药通常用于光面爆破,以减少对围岩的破坏。

6.9 不耦合系数(Decoupling Coefficient)

不耦合系数是炮孔直径与药卷直径的比值。适当的不耦合系数有助于控制爆破冲击波,减少对围岩的破坏。

6.10 起爆时差(Detonating Time Interval)

起爆时差是控制爆破波形和爆破效果的关键。毫秒级起爆时差可以优化爆破波的叠加,提高爆破效率。

6.11 炮孔偏斜(Hole Deviation)

炮孔偏斜会影响爆破轮廓的准确性。精确的钻孔技术可以确保炮孔按照设计方向钻进,减少偏斜。

6.12 炮孔利用率(Hole Utilization Rate)

炮孔利用率是衡量炮孔内炸药能量有效利用的指标。高利用率意味着更多的炸药能量被用于岩石破碎。

6.13 炮孔布置模式(Hole Layout Pattern)

炮孔布置模式包括周边孔、掏槽孔、辅助孔等的相对位置和排列方式。合理的布置模式有助于实现均匀的爆破效果。

6.14 爆破安全系数(Blasting Safety Factor)

爆破安全系数是设计中考虑的额外安全措施,以确保爆破过程中人员和设备的安全。

6.15 环境影响评估(Environmental Impact Assessment)

在设计阶段,需要评估爆破对周围环境的潜在影响,包括噪音、振动和飞石等,并采取相应的控制措施。

6.16 爆破效果预测(Blasting Effect Prediction)

使用数值模拟和其他预测工具对爆破效果进行预测,以指导设计参数的优化。

6.17 设计迭代(Design Iteration)

设计迭代是设计过程中不断评估和调整设计参数的过程,以确保最终设计方案的最优化。

6.18 设计审查和批准(Design Review and Approval)

完成设计后,需要进行严格的审查和批准流程,确保设计满足所有技术、安全和环境要求。

七. 钻孔与装药

7.1 钻孔的重要性

钻孔是光面爆破的第一步,其质量直接关系到后续装药和爆破的效果。钻孔不仅需要精确的位置,还需要严格控制孔的深度、直径和方向。

7.2 钻孔前的准备

在钻孔前,需要对地质条件进行详细的勘探,以确定岩石的硬度、裂隙发育程度等特性。此外,还需根据设计图纸和爆破参数,准备相应的测量和钻探设备。

7.3 炮孔定位与测量

使用高精度测量仪器,根据设计图纸在开挖面上标定炮孔的位置。炮孔的定位需考虑到爆破后巷道的成型要求,确保炮孔的准确布置。

7.4 钻孔作业

钻孔作业应由经验丰富的操作手进行,以确保钻孔质量。钻孔过程中要控制钻速和钻压,避免孔壁的过度磨损或偏斜。钻孔直径和深度需严格符合设计要求。

7.5 炮孔质量检查

钻孔完成后,需对炮孔进行质量检查,包括孔深、孔径和方向。对于不符合要求的炮孔,需要进行修正或重新钻凿。

7.6 炮孔清理

炮孔钻凿后,内部会残留石屑和岩粉。使用压缩空气或其他清理工具,将炮孔内的残留物彻底清除,为装药创造干净环境。

7.7 装药的目的与原则

装药是将炸药按照设计参数装入炮孔的过程。装药的目的是确保炸药能量的有效释放,实现岩石的破碎和巷道的成型。装药需遵循最小破坏、最大效率的原则。

7.8 炸药的选择

根据岩石性质和爆破要求,选择合适的炸药类型。光面爆破通常选用低爆速、高爆力的炸药,以减少对围岩的破坏。

7.9 装药结构设计

装药结构包括连续装药、间隔装药和不耦合装药等。设计装药结构时,需考虑炮孔直径、炸药特性和爆破效果。

7.10 周边孔的装药

周边孔的装药是实现光面爆破效果的关键。采用不耦合间隔装药技术,通过在药卷和炮孔壁之间形成空气间隔,缓冲爆炸冲击波,减少对围岩的破坏。

7.11 辅助孔与掏槽孔的装药

辅助孔和掏槽孔的装药结构相对简单,通常采用连续装药。掏槽孔作为爆破的起点,其装药量相对较大,以形成有效的破碎。

7.12 装药量的计算

根据炮孔的直径、深度和岩石性质,计算每个炮孔的装药量。装药量的计算需考虑炸药的能量释放和爆破效果。

7.13 装药操作

装药操作需由专业人员进行,确保装药均匀、密实。装药过程中要避免药卷的损坏和移位。

7.14 炮孔堵塞

装药完成后,需对炮孔进行堵塞。堵塞材料可以是炮泥、砂石或其他适宜材料。堵塞的目的是固定炸药,防止起爆时炸药被推出。

7.15 堵塞质量检查

堵塞完成后,检查堵塞的密实度和长度,确保满足设计要求。不合格的堵塞需要重新进行。

7.16 装药安全措施

装药过程中,需采取严格的安全措施,包括使用防静电和防火花的设备,以及确保现场无烟火和热源。

7.17 装药后的现场清理

装药完成后,对现场进行清理,移除所有装药工具和未使用的炸药。确保爆破区域的整洁和安全。

7.18 爆破前的最终检查

在爆破前,对炮孔的装药和堵塞进行最终检查,确保一切符合设计要求。同时,检查起爆网络的连接情况,确保起爆的顺利进行。

八. 连接起爆

8.1 起爆系统的重要性

起爆系统的设计和连接质量直接关系到爆破的成功与否。一个精确的起爆系统可以确保爆破能量的合理分布,实现爆破效果的优化。

8.2 起爆方式的选择

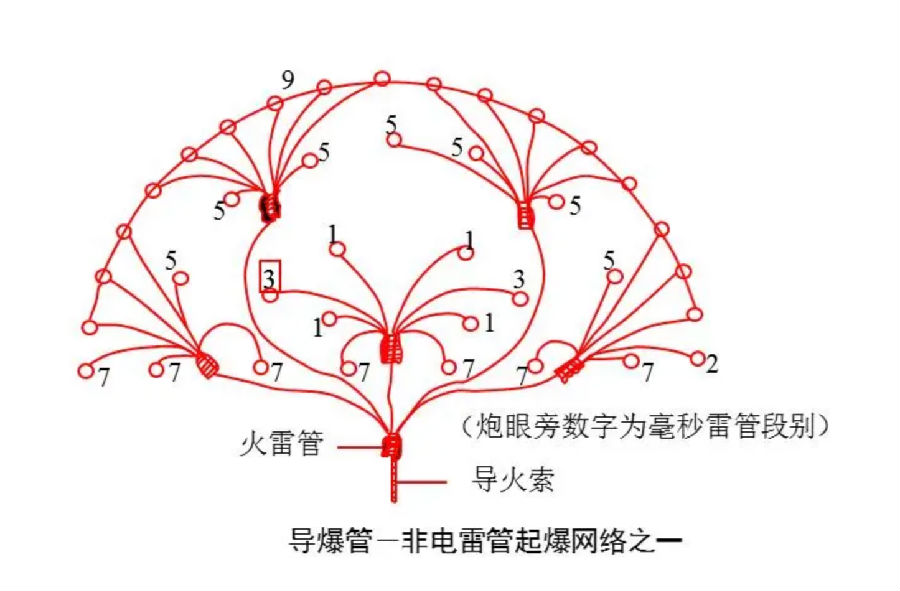

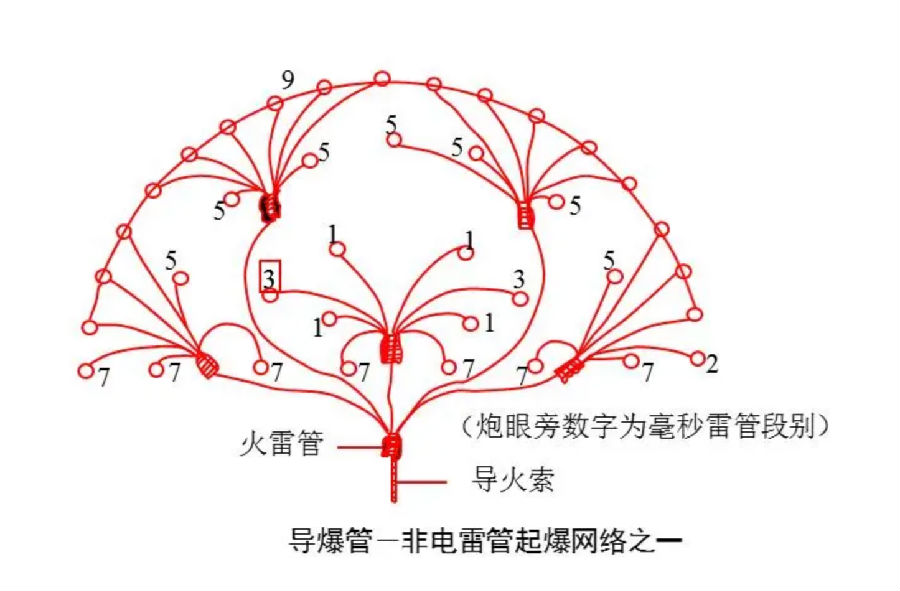

根据爆破工程的特点和规模,选择合适的起爆方式,包括电起爆、非电起爆(如导爆管、导爆索)等。光面爆破通常采用非电起爆方式,以提高起爆的可靠性和安全性。

8.3 起爆网络设计

设计起爆网络时,需要考虑炮孔的布置、起爆顺序和时差。起爆网络设计要确保爆破波的合理叠加,提高爆破效率。

8.4 导爆索的选用

导爆索是连接各个炮孔的重要元件,其质量直接影响起爆的同步性。选择合适规格和性能的导爆索,确保传爆的可靠性。

8.5 雷管的匹配

雷管作为起爆系统的激发元件,需要与导爆索和炸药匹配。根据炸药的特性选择合适的雷管,包括电雷管、非电雷管等。

8.6 起爆网络的布置

根据设计图纸和炮孔布置,进行起爆网络的现场布置。确保导爆索和雷管的位置准确,连接牢固。

8.7 连接技术要求

连接起爆时,要遵循严格的技术要求,包括导爆索的连接方式、雷管的插入深度、连接的紧固程度等。

8.8 防潮与绝缘

由于水和湿气可能影响起爆网络的性能,需要采取防潮和绝缘措施。使用防水材料对导爆索和雷管进行保护。

8.9 连接顺序

按照起爆顺序,从最先起爆的炮孔开始连接,逐步向后连接。确保连接的顺序性,避免错乱。

8.10 连接质量检查

连接完成后,对整个起爆网络进行质量检查,包括导爆索的连接点、雷管的固定情况等。确保连接的可靠性。

8.11 模拟起爆测试

在实际起爆前,进行模拟起爆测试,检查起爆网络的响应情况。测试结果用于评估起爆系统的同步性和可靠性。

8.12 安全防护措施

在连接起爆过程中,采取必要的安全防护措施,包括设置警戒区域、撤离人员和设备、禁止烟火等。

8.13 起爆前的最终确认

在起爆前,进行最终的确认工作,包括检查起爆器的状态、确认人员和设备的撤离情况、评估现场的安全条件等。

8.14 起爆操作

由经验丰富的操作人员执行起爆操作。起爆时要严格按照操作规程,确保起爆的准确性和安全性。

8.15 起爆后的应急处理

准备起爆后的应急处理方案,以应对可能出现的异常情况。包括立即切断电源、组织人员撤离、进行现场检查等。

8.16 爆破效果评估

爆破完成后,对爆破效果进行评估,包括爆破轮廓的规整性、超欠挖情况、围岩破坏程度等。评估结果用于指导后续施工。

8.17 起爆数据记录

详细记录起爆过程中的各项数据,包括起爆时序、起爆网络的响应情况、爆破效果等。数据记录有助于分析爆破效果,优化设计。

8.18 技术总结

爆破工程结束后,进行技术总结,分析起爆系统的优缺点,总结经验教训,为后续工程提供参考。

8.19 起爆系统的拆除与维护

爆破完成后,对起爆系统进行拆除和维护。包括回收未使用的导爆索和雷管、检查起爆器的状态、维护测量和钻探设备等。

九. 施工安全与质量控制

施工过程中,安全是首要考虑的因素。所有操作必须遵循严格的安全规程,同时施工质量也需要通过实时监测和严格的质量管理体系来控制。

十. 结论

光面爆破技术以其高效、经济、安全的特点,在矿山和隧道工程中得到了广泛应用。通过精确的设计和严格的施工操作,光面爆破能够有效地控制爆破效果,减少对围岩的破坏,提高施工质量和效率。