算

吴远迪1,龙志阳2,周志鸿1

(1.北京科技大学;2.北京中煤矿山工程有限公司)

摘 要:抓岩机是一种矿山建井设备,在井下抓取岩石装入吊桶中并提升出井实现排矸,其工

况类似起重机。以目前最新研制的斗容 1m3大型抓岩机的吊臂为对象,利用 Pro/E建立其三维实体模型,并将模型导入ADAMS,仿真吊臂变幅的运动过程,求得吊臂加速吊起岩石过程中承受的动载荷。把动载荷中的最大值加载到吊臂上,利用 ANSYS Workbench 进行吊臂有限元分析,将动力学问题转化为静力学问题来处理,判断吊臂的刚度和强度是否满足要求。

关键词:抓岩机吊臂;ADAMS;动载荷;ANSYSWorkbench 目前国内使用较多的抓岩机为 HZ 型中心回转气动抓岩机,斗容有 0.1~0.6 m3多种型号,本文讨论的抓岩机为国内首台液压驱动,抓斗容积为 1 m3的大型中心回转抓岩机。该机液压驱动可提供足够的动力,并简化了驱动部分结构,再配上 1 m3 抓斗, 使得其抓岩能力和效率大大提高,加快了建井速度。吊臂为整个抓岩机受力最危险部分,以往 HZ 型抓岩机曾发生过吊臂断裂,导致人员伤亡的事故, 因此对抓岩机吊臂进行动力学分析非常必要。

目前国内使用较多的抓岩机为 HZ 型中心回转气动抓岩机,斗容有 0.1~0.6 m3多种型号,本文讨论的抓岩机为国内首台液压驱动,抓斗容积为 1 m3的大型中心回转抓岩机。该机液压驱动可提供足够的动力,并简化了驱动部分结构,再配上 1 m3 抓斗, 使得其抓岩能力和效率大大提高,加快了建井速度。吊臂为整个抓岩机受力最危险部分,以往 HZ 型抓岩机曾发生过吊臂断裂,导致人员伤亡的事故, 因此对抓岩机吊臂进行动力学分析非常必要。

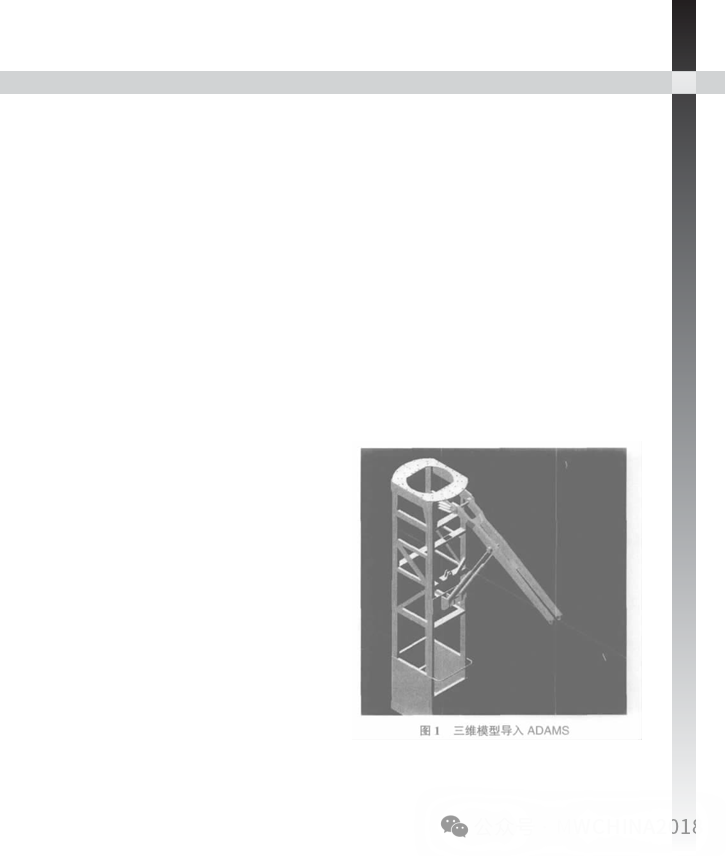

利用 Pro/E建立抓岩机吊臂三维模型,通过专业接口 Mechanism/Pro 将其导入 ADAMS,并使吊臂的运动处于XY 平面内,如图 1 所示。导入之前要设置模型的密度,长度单位要做相应的转换。模型主要包括机架、液压缸、吊臂和销轴等刚体。

如图 1 所示,机架上部固定,吊臂尾部与机架通过销轴连接,中间被液压缸活塞杆支撑,吊臂前部通过钢丝绳吊起重物,吊起的重物为抓斗和岩石。由于钢丝绳较长(10 m),图1 中未将重物显示

出来。液压缸伸缩使吊臂产生变幅运动,图 1 所示位置为活塞杆全伸出的情况,此时液压缸与吊臂接近垂直,吊臂起吊幅度最大,活塞杆全缩回时,吊臂起吊幅度最小。

| 图 1 三维模型导入ADAMS |

2.1 静态计算

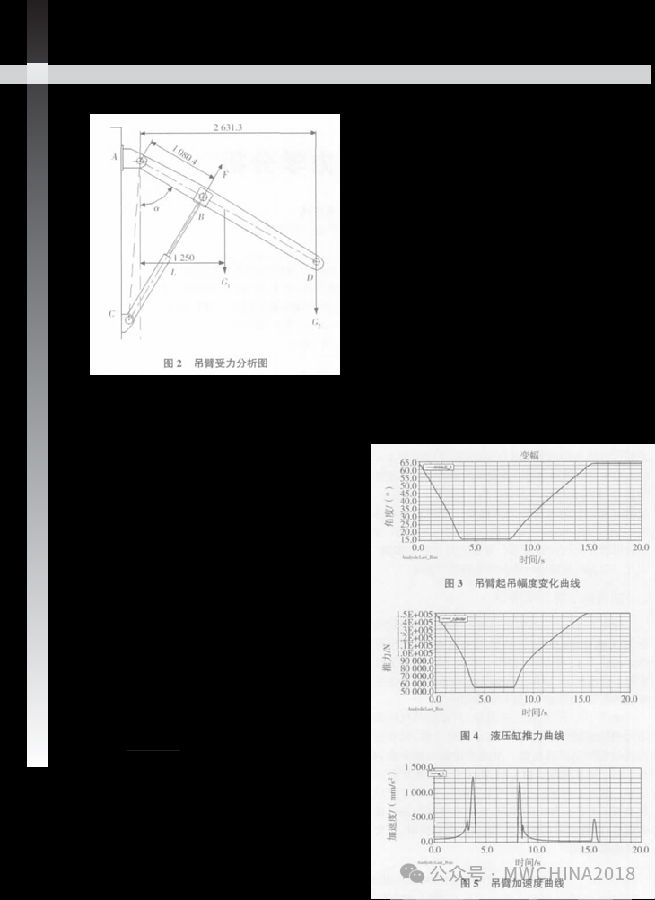

吊臂受力如图 2 所示,此时吊臂起吊幅度最大,随着起吊幅度的减小,重物的拉力和液压缸推力对 A 点的力臂均减小,不能判断在哪一个起吊幅度下吊臂承受的液压缸推力最大。最大起吊幅度时对铰点A 取矩:

G1×L G2×2 631.3=F×1 080.4 (1)

式中:G1—吊臂自重,2 866 N;

G2—吊臂提升的重量,与抓斗自重和岩石重量有关,通过计算取 60 000 N ;

F——液压缸的推力,N;

L——吊臂重力到铰点 A 的力臂,mm。

由于 L 不易确定,假设吊臂重心在吊臂中部,取 L=1 250 mm,可得:

F×1 080.4=G2×2 631.3 G1×1 250 F=149.4 kN

2.1 ADAMS 动态仿真

模型导入 ADAMS之后,首先设置重力加速度和各刚体之间的约束,然后添加吊臂的驱动。机架上部固定,吊臂与机架销轴之间用旋转副连接,液压缸两头均为旋转副,活塞与液压缸之间为圆柱副,钢丝绳与销轴之间为旋转副,钢丝绳与重物之间为球副。

变幅时吊臂由液压缸驱动,而液压缸活塞的运动速度根据液压系统的流量来换算,考虑吊臂起吊幅度由小增大的过程,此时大腔进油,由于是双液压缸驱动,流量与速度的关系式如下:

v2=φ×v1=0.224 m/s

活塞杆的运动有加速运动、匀速运动和减速运动,其运动可用阶跃函数来控制:

STEP(time, 0.0,- 224, 3.2,- 224)

STEP(time, | 3.2, | 0, | 4.0, 224) |

STEP(time, | 4.0, | 0, | 8.0, 0) |

STEP(time, | 8.0, | 0, | 8.5, 112) |

STEP(time, 8.5, 0,15.2, 0)

STEP(time,15.2, 0,15.7, - 112)

函数时间单位为 s,速度单位 mm/s。考虑到液压缸的缓冲作用,假设加速和减速时间在 0.5 s 左右,阶跃函数使得吊臂的起吊幅度由最大变到最小,然后再增到最大,如果在模型上去掉重物和钢丝绳,用一个与其重力方向相同,大小为60 000 N 的力代替,则最大起吊幅度时分析结果与静态计算结果接近,通过仿真可得到吊臂起吊幅度变化曲线、液压缸推力曲线和吊臂加速度曲线如图 3、图 4 和图 5 所示。

1 × πD2×v1 = Q × 1 × 1

(2)

4 10 000 2 1 000 60

由驱动函数可知,0~4 s 减幅运动完成,4~8 s 是中间停顿时间,8~15.7 s 为增幅过程,吊臂回到原来的位置。图 3、图 4 显示,液压缸推力根据吊臂起吊幅度变化而变化,液压缸收缩过程中,起吊幅度由60.8°减小到15°,重物的力臂减小,液压缸的推力变小,可见推力随着起吊幅度单调变化。

液压缸推力最大值为 149.7 kN,运动过程平稳。这个值与静态计算结果相近,证明了动态仿真的可靠性,从图 5 可知吊臂做加速运动,加速度最大值在 1 320 mm/s2 左右,较大的 3 个峰值是在驱动变速时产生的。

抓岩机吊臂实际运行中还要考虑重物的加速运动,取抓斗和岩石的总质量为 6 000 kg(这个值会因抓取的岩石量的不同而有所变动)。加上重物再次仿真,得到液压缸的推力曲线和重物对吊臂在 Y 方向的作用力曲线如图 6 和图 7 所示。

图 6 表明变幅过程中液压缸的推力不再是单调下降或上升,4 s 左右推力突然上升;从图 7 可看出推力的突然变化是由于重物的加速运动造成,此时重物对吊臂的作用力有一个较大的峰值。液压缸推力最大值上升到 155.4 kN 且有波动,导致整个变幅过程平均推力增大,由阶跃函数知15.7 s 后液压缸停止了运动,但重物仍然在摆动。液压缸推力的大小和波动情况是液压系统设计时必须考虑的。

重物水平惯性载荷较小,可忽略不计。由图 7

知重物对吊臂在 Y 方向的最大作用力为 63.1 kN。

进行吊臂的强度和刚度校核时,可利用这个力为有 设

限元分析提供更合理的载荷值。

2ANSYSWorkbench 分析 算

2.1 刚体材料参数设置

把三维模型导入 ANSYS Workbench,并设置材料为 Q235,屈服极限 235 MPa,抗拉极限为 460 MPa,弹性模量 E=2.1e5 MPa,泊松比 μ=0.3。

2.2 刚体连接设置

吊臂机架上的销轴可自由转动,液压缸与吊臂的销轴铰接。上述连接均采用 no separation 方式,若刚体受力不平衡,会引起较小的相对滑动,但物体间法向不会发生分离。

2.3 网格划分

由于机架的设计完全能满足强度和刚度的要求,因此校核时不考虑机架部分,仅对吊臂及其连接部分进行网格划分,自动选择 solid 186 和 solid 187 单元,统计得节点数 31 050,单元数 15 083。由于不考虑机架,大大减少了分析所需的时间。

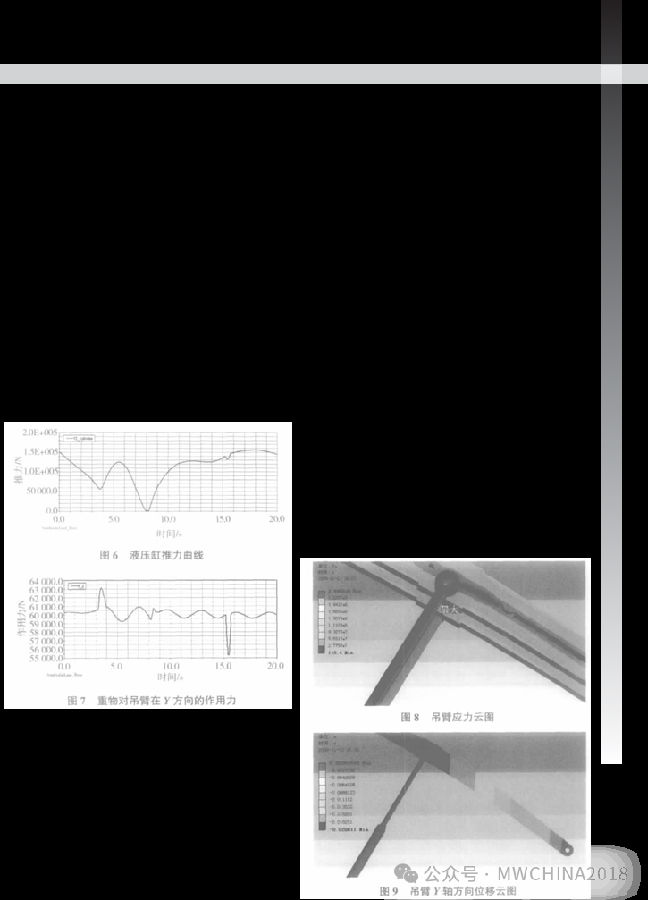

2.4 添加载荷约束进行仿真

添加载荷约束,销轴与机架固定,设置好各刚体的连接,取重物对吊臂的载荷最大值 63.1 kN,进行有限元分析。分析结果如图8、图 9 所示。

图 8 表明,液压缸上应力值小,最危险位置在

| 计 |

设 吊臂上活塞杆支撑点的底部,最大应力值为 249.8

MPa。虽然设计者专门在此处上、下两面各焊上了一计 块围板,但此处应力值仍然过大,超过了材料的屈算 服极限 235 MPa,其周围多处黄色区域应力值在

200 MPa 左右,安全系数小。

图 9 表明在液压缸支撑点往后,吊臂 Y 方向位移只有 0.6 mm,而在支撑点以前沿 Y 轴方向的位移最大是 - 20.6 mm。根据标准,悬臂梁(长度为L)的挠度限值为L/250。吊臂从支点到最外端的长度为2 000 mm,因此梁限定的最大位移为 8 mm。支撑点以前沿Y 轴方向的位移超标,吊臂设计不合理,刚度不够,吊臂结构需要改进。

材料不变,改进的方案主要有:

1) 吊臂上、下围板的厚度加厚 4 mm;

2) 吊臂的宽度增加 15 mm;

3) 两吊臂之间的距离增加 60 mm;

4)在不影响起吊幅度的前提下,两侧液压缸支撑点适当向外移动。

结构改进后,其他参数均不变,仿真发现变截面处有小范围的红色区域,表明有应力集中,最大应力为 161.9 MPa,此处应加上过渡圆角,其余应力较大的地方,应力值的范围在 110~140 MPa 之间, 相比改动之前明显减小,提高了安全系数。吊臂位移最大值为 - 5.08 mm,小于挠度限定值 8 mm。由此可见,改进后抓岩机的吊臂的受力和变形均优于之前的设计方案,且满足设计要求。 参考文献

参考文献

[1]杨占尧.Pro/E 2.0 产品造型与模具设计精解及案例[M]. 北京:化学工业出版社,2005.

[2]李兵,何正嘉,陈雪峰.ANSYS Workbench 设计、仿真与优化[M].北京:清华大学出版社,2008.

[3]李增刚.ADAMS 入门详解与实例[M].北京:国防工业出版社,2008.

[4]李丹, 周志鸿,刘瑞华.基于ANSYS 液压挖掘机动臂的有限元分析[J].建筑机械,2008(9):74- 78.

[5]杜中华,薛德庆,赵迎江.Pro/E 和ADAMS 传递过程中若干问题的讨论[J].机械与电子,2003(2):67- 69.

通信地址:北京市海淀区学院路 30 号 北京科技大学土木与环境工程学院(100083) (收稿日期:2010- 01- 27)