摘 要: 为解决高海拔高寒地区斜井施工存在气压低、含氧量低、温差大、严寒干燥等问题,以某高海拔铁路隧道斜井工程为背景,结合围岩等级、断面大小、海拔高度,根据斜井施工机械化配套原则,提出高海拔陡坡长斜井机械化安全快速进洞施工工法,并选配超前支护、钻爆、装运、喷锚支护、衬砌等机械化作业线的成套设备。基于高度机械化的设备配套,提出“快挖、快运、快支”的高效施工技术以及各工序快速衔接工艺。以控制围岩变形为核心,构建一套积极干预加固围岩、注重早期支护并快速闭合的主动支护体系。结果表明:与普通钻爆法施工相比,采用三臂凿岩台车高度机械化配套施工效率高,月最快进尺为180 m,较人工钻爆法施工月进尺为130 m相比提高了近30%,施工质量稳定,作业人员投入少,且拱顶沉降和周边收敛均小于规范要求值,衬砌强度可靠,可实现高海拔小断面隧道“快挖、快支、主动支、快封闭”。

关键词: 高海拔铁路隧道;陡坡斜井;钻爆法;机械化施工;设备配套

全面提升隧道施工的机械化,并推动施工装备向标准化、自动化、智能化、系统化发展,构建高效快速的施工模式已成为隧道行业发展的必然趋势。尤其对于地处高海拔高寒地区的隧道工程,具有气压低、含氧量低(约为沿海地区的80%)、寒冷、温差大、气候干燥等特点, 不利于人工作业。在海拔为3500~4000 m 的地区施工,个体劳动力比平原降低40%~50%[1]。为提高作业效率,针对高海拔隧道工程特点进行机械化配套全工序快速施工,已成为工程实践中亟需解决的问题。

国内外学者从多个方面对隧道的快速掘进施工进行了研究。赵立财等[2]结合敖包梁隧道,对斜井设计方案进行优化,提高了隧道施工的进度指标与经济指标;张召冉等[3]运用鱼骨图分析制约隧道掘进速度的影响因素,并对爆破参数、支护工艺进行优化,技术经济效益显著;吴炜等[4]对软弱围岩大断面机械化施工和普通机械化施工进行对比研究,分析软弱围岩大断面隧道机械化施工的影响因素;关宝树[5]阐述了我国隧道建设的现状,并重点介绍了日本的施工机械;许先亮等[6]基于排队论模型,分析研究了机械选型与机械化作业线的最优配合问题;张志雄等[7]通过胶带运输斜井,实现了无轨运输出渣;杨森森[8]对影响隧道快速施工的各种因素进行分析,总结出一些适合高海拔地区隧道快速施工的方法;陈鸿等[9]的研究表明在多个斜井施工时,应优先选择“八”字形布置斜井。

高海拔隧道施工应尽量采用机械化,李书兵[10]、姜银周等[11]、李洋等[12]在郑万高铁施工过程中采取多种方法提高了隧道施工的机械化水平,为其他类似工程提供了借鉴;李琦等[13]从温度、氧气浓度和大气压力等方面对机械设备效率进行研究,提出高海拔隧道施工机械升效技术;王志坚[14]以郑万高铁湖北段为例,开展全工序大型机械配套条件下的施工技术、结构设计和信息化管理等一系列探索和创新,形成了一套全断面机械化施工技术;王耀等[15]提出高海拔隧道施工机械应配置制氧供氧、内燃机械尾气减排、施工机械电动化等措施,以减少高海拔环境对施工机械和施工人员的不利影响。

目前,针对隧道大断面快速掘进已有较多的研究成果,但对于在高海拔、小断面、施工场地狭小条件下斜井的全工序机械化配套施工研究较少。因此,本文以某高海拔铁路隧道斜井为基础,对高海拔小断面斜井机械化配套快速高效施工技术进行分析研究,提出斜井施工机械化配套原则,选配超前支护、钻爆、装运、喷锚支护、衬砌等机械化作业线的成套设备及各工序之间的快速衔接技术,从而实现高海拔小断面隧道“快挖、快支、主动支、快封闭”,以期为其他类似工程施工提供参考。

某高海拔铁路隧道左线长37.965 km,右线长37.954 km,设计为双洞单线隧道,采用4台直径为10.2 m的敞开式TBM 钻爆法联合施工。隧道全线设置3座辅助坑道,其中某斜井距进口11.707 km。斜井与正洞隧道位置关系见图1。斜井纵断面见图2。

斜井位于线路左侧,与左线正洞平面夹角为72°,相交于左线DK1229 500 处。斜井平距3.543 km,井身综合坡度8.03%,采用双车道无轨运输,轮廓净空断面为7.5 m×7.5 m (宽×高)。斜井井身Ⅲ级围岩一般段采用喷锚衬砌,Ⅳ级和Ⅴ级围岩段采用模筑衬砌。斜井底板设置坡度为2%的单面横坡,低端侧设置污水槽,并在两侧边墙设置侧沟。斜井井身断面见图3。

1)斜井洞口位置高悬,施工场地狭小,需拓宽隧道洞口场地,为机械停放提供条件。2)斜井坡度陡,进洞车辆下坡行驶安全隐患大;每200 m 需设置1 处平坡段,增设调车洞,减少倒车行驶。3)高海拔地区机械性能降效严重。4)反坡排水困难。5)斜井施工进度指标要求高。

根据辅助坑道内通过设备的尺寸,人行道,风、水、电等管路布置及安全间隙要求进行设计,斜井内轮廓采用7.5 m×7.5 m(宽×高)。根据隧道开挖高度、宽度、围岩等级及高海拔地区特殊环境,斜井开挖施工采用凿岩台车钻孔光面爆破,挖掘机、装载机配合装渣,自卸汽车运输,湿喷台车喷射混凝土,以此进行机械设备的选型与配套。

现场采用大型机械化配套施工,开挖支护采用以全电脑三臂凿岩台车、锚杆台车、湿喷台车为主的高度机械化配套流水施工作业;开挖出渣完成后即通过锚杆台车进行锚杆作业;锚杆作业完成后,锚杆台车退出,多功能支护台架进入掌子面挂网作业;挂网完成后多功能台架退出,湿喷台车到位后进行喷射混凝土作业。以控制围岩变形为核心,构建一套积极干预加固围岩、注重早期支护并快速闭合的主动支护体系。各项支护措施安全、快速、高效、高质量施工到位,真正实现高海拔小断面隧道“快挖、快支、主动支、快封闭”。机械化配套设备见表1。

3.1.1 钻眼速度快

经过综合考虑,斜井开挖采用1台XJH315-ED 三臂凿岩台车,配置4人操作三臂凿岩台车进行钻孔作业。Ⅲ级围岩每循环共开挖160个炮眼,每个炮眼深3.5 m,每个钻臂打设50~55个炮眼,2min可完成1个炮眼,而人工手持风钻速度为0.1 m/ min。可以看出,凿岩台车的钻眼效率明显提高,可以达到25人以上的功效,从而大幅减少掌子面作业人员,每循环耗时约160 min,可有效规避因高海拔地区空气压力低、密度低、含氧量低、人员劳动力比平原下降40%~50%的缺点。为提高爆破效果,布置楔形掏槽眼,掏槽眼与掌子面的夹角为73°,以隧道中线为轴对称布置,孔口间距为6000px,孔底间距为1250px,各孔竖向间距为1250px,共设置2列,每列7个,共计14个,孔深为334 cm。采用全断面法和微台阶法开挖,三臂凿岩台车钻孔,凿岩台车辅助挂篮装药。为了降低线性超挖,在钻孔时可根据经验有意识地将开眼位置向隧道中线内移,开眼位置适当欠挖,并采用深、浅孔眼相结合的方式降低单炮整体超挖量。钻眼分布见图4。

3.1.2 快速装药

采用在三臂凿岩台车的3个钻臂上各安装1个挂篮进行装药作业,节省工序转换时间,装药时按照爆破设计的要求,分类别进行装药,周边眼不耦合装药采用竹片或半圆PVC管控制,在钻孔时提前进行加工,减少工序衔接时间。斜井开挖至富水段时,底板眼易被泥浆堵塞,因此,底板眼钻设完成后采用直径为35 mm的PVC管将炮孔堵塞,装药时将PVC管抽出,同时填塞药卷。装药作业见图5。

3.1.3 斜井陡坡8%钻爆开挖全断面一次爆破成型不留坎(底部不留台阶)

斜井按8%坡度反坡施工,以进尺3m考虑,每循环标高降低600px,开挖施钻时角度控制最为关键。为了控制钻眼角度,在隧道掌子面用红油漆标出钻杆钻进方向线,作为钻杆施钻时坡度控制的依据,力求做到隧道底板顺直。同时,为了杜绝底板眼间距过大,增设底板钻设短眼(短于正常钻眼50 cm)控制底板欠挖,效果较好,不需补炮(不留坎)。

3.2.1 通风

斜井井身施工期间采用1 台370kW轴流风机独头压入式通风。

3.2.2 除尘

采用除尘降温设备ZS-2000,电气控制系统采用高海拔型,可适应海拔在3600 m以下的环境,处理能力为2000m3/min,15~20 min即可将隧道的PM2.5降至1410μg/m3,满足施工环保和人员职业健康需求。

根据隧道的施工方法、开挖及初期支护后断面宽度、运输距离、运输坡度大小、运量等条件进行装运设备的选型。

在满足装载机 自卸汽车宽度与初期支护后边墙面宽度之间的净距不小于30 cm 的前提下,装载机选择斗容较大、动力性好、转矩储备大、燃油消耗和机油消耗低的柳工CLG862H侧卸机型。斜井井身挖掘机出渣图见图6。选择发动机功率大,车厢箱体钢板加厚的载重自卸汽车,用于隧道出渣至洞外临时弃渣场。

爆破通风排烟后,挖掘机进入掌子面进行清危作业,装载机进行收渣作业,将松散的抛掷石渣向掌子面进行收拢,以便于装运。装载机与自卸汽车并排布置, 利用侧卸装置进行装渣。当一辆车在掌子面装渣时,另一辆车在后方等待,其余车辆在调车洞等候。当渣车装满离开后,等候的车辆依次行进至前车位置。

采用锚杆台车打设锚杆并进行注浆,作业台架人工挂网,湿喷台车喷射混凝土作业,拌和站配置2台JS2000搅拌机生产混凝土,使用4台10m3混凝土罐车运输混凝土,保证混凝土供应及时。

3.4.1 超前预加固、锚杆施工

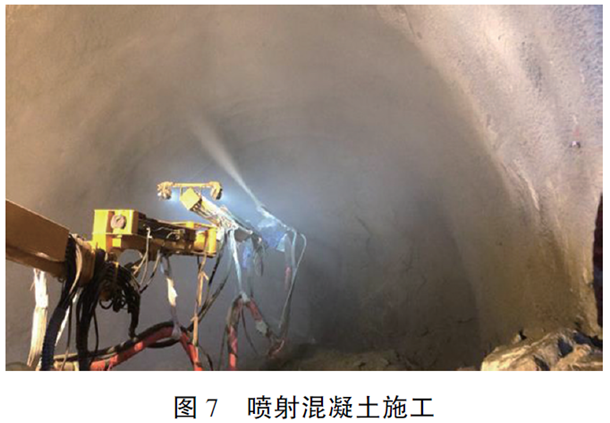

采用玻璃纤维锚杆、小导管进行超前支护,全断面开挖,爆破后立即进行初喷,封闭围岩,利用隧道围岩的时空效应进行支护作业。利用钢架拼装台车可大大降低支护时间,提高工作效率,并及时进行支护。采用锚杆台车施工ϕ25 mm低预应力涨壳式中空锚杆(拱部)、ϕ22 mm药卷锚杆(边墙),成孔不受空间限制,施钻角度灵活,可确保锚杆垂直于节理面,成孔速度快、安全系数高,较三臂凿岩台车钻眼、人工安装锚杆注浆节约工序倒换时间,整体施工效率提升明显。喷射混凝土施工见图7。

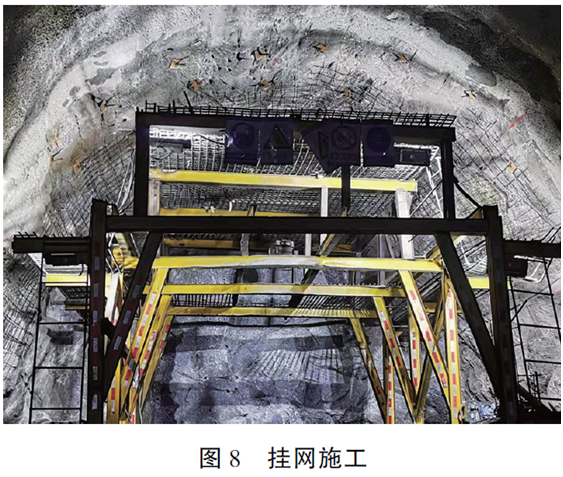

3.4.2 挂网施工

钢筋网片在加工厂提前加工完成,运输至掌子面,锚杆打设完毕后,开始挂设钢筋网,搭接1~2个网格,紧贴岩面铺设。挂网施工见图8。

3.4.3 喷射混凝土施工

喷射混凝土作业选用湿喷台车,混凝土运送采用混凝土搅拌运输车。分段、分层、分片自下而上进行喷射,分段长度不大于6 m,喷嘴距离岩面0.6~1.2 m。出渣完成后进行喷射混凝土施工,湿喷台车行进至距掌子面10 m 左右,混凝土运输车倒至湿喷台车的搅拌料斗处,准备放料。喷射混凝土作业时,由1名操作手持遥控器作业,另有2人在混凝土搅拌运输车后控制放料工作。

3.4.4 高海拔高寒地区混凝土保温措施

拌和站料仓搭设保温棚,料仓底部、隔墙顶布设供暖管路,采用锅炉进行供暖,同时配置10台7.5kW暖风机。冬季原材料应注意贮存与防寒,备用砂石料应提前在保温料棚内加热, 水泥强度不低于42.5MPa,骨料和水的加热温度不高于55 ℃。严格按照施工配合比进行配料,在全部混凝土卸出之前不得再投入拌和料,更不得采取边出料边进料的方法。

斜井设计最大涌水量达1.3 万m3/d,施工过程中采取分级抽排的方式,每隔250 m 与500 m设1处临时集水箱(移动循环使用),每1000 m设置1处泵站,共设置3处,分级接力抽排。斜井建井期间根据设计从掌子面至底板150 m范围内涌水皆为污水,从掌子面150 m处至洞口段初期支护渗水均为清水。对掌子面后方的渗水及时进行截流抽排,对掌子面积水采用潜水泵进行抽排。

清水通过底板两侧的侧沟收集至清污泵站清水仓后由清水管排出洞外。掌子面至洞口方向150 m范围内污水由掌子面污水泵抽排至掌子面后方污水积水箱,再由污水积水箱抽排至清污泵站通过污水管路抽排至洞外七级沉淀池,由排污PE 管路排放至污水处理站处理后排放。清污分流示意见图9。

共设置3处斜井泵站,每处泵站2个水仓(清水仓、污水仓)。从洞口起750 m处设置第1处主泵站,后每隔920 m设置1处主泵站,里程分别为X2 771、X1 851、X0 931。主泵站之间根据隧道渗水情况设置清水积水坑。泵站设置示意见图10。泵站在进洞左侧横向开挖洞室,洞室净宽为7.7 m,深度为10 m。清污积水仓自底板以下开挖成型,水仓深度为2m,长为10m,分3级进行沉淀,靠近水仓内侧安设清污抽水泵。

1)斜井洞口设置临时转渣场,洞内出渣后直接弃渣在转渣场,节省运渣至弃渣场的时间。洞口设置出渣车辆的停放场地,掌子面爆破后,车辆可快速进入隧道进行出渣。

2) 斜井断面为双车道,可供车辆进行错车和停放,并在洞内右侧增设横洞作为调车洞。每2个平坡段设置1处调车洞(间距约400 m),确保车辆调头高效运输。调车洞及渣车调头平面示意见图11。

3)成立专业的班组定人定机和维保班组,确保各种机械设备机况正常,维保到位。

4)对循环时间进行考核,严格做到作业人员等候在开挖面,工序零搭接或负搭接。

5)在三臂凿岩台车钻臂上安装挂篮进行人工装药作业,减少设备进出洞时间。

6)放炮时设备停靠在洞内安全距离,不出洞,减少往返时间。

在施工过程中,以Ⅲ级围岩开挖施工为代表,对机械化配套施工的人员、设备、安全、质量、进度、环水保、经济、适用性等方面进行过程记录,对比分析高度机械化配套施工与普通钻爆法施工。

4.1.1 开挖进度指标

通过不断优化调整, 开挖时间基本稳定在520 min/循环。单循环开挖时间统计见表2。多个循环开挖时间统计见表3。

从斜井大型机械化配套施工进度来看,Ⅲ级围岩单循环时间可控制在12 h内,日进尺达7m,周进尺达50m,最快月进尺为180m(施工进度统计见表4),与人工钻爆法施工月进尺为130m相比提高了近30%。

4.1.2 工序衔接比人工钻爆法开挖更紧凑

1)采用三臂凿岩台车打孔爆破: ①三臂凿岩台车行进至掌子面后可直接钻眼,无需台架移进移出; ②工序准备时间短,衔接紧凑; ③单工序作业流水线更流畅; ④只有3个装药挂篮,装药时间长,且等待三臂凿岩台车退出躲炮时间长; ⑤遇100 MPa以上特硬岩钻进顶推力大,单孔钻进速度快。

2)采用人工手持风钻钻爆法施工: ①进退作业台架需占用一定时间; ②工序衔接转换时间快; ③人员上下台架需占用一定时间; ④装药时间短; ⑤遇100 MPa 以上特硬岩钻进顶推力小,单孔钻进速度慢。

4.1.3 单孔钻眼速度快

三臂凿岩台车单孔钻眼速度比人工钻爆法快,但装药、放炮时间长。

1)采用三臂凿岩台车进行钻孔,共160个炮眼,每个炮眼深3.5 m,每个钻臂打设50~55个炮眼,2min可完成1个炮眼,每循环耗时约160 min。

2)人工钻爆法开挖,共150个炮眼,每个炮眼深3.5 m,需钻工15人(3层台架,每层5 人),每人打设10个炮眼,15min可完成1个炮眼,每循环耗时约150 min;工效与三臂凿岩台车基本相当。

3)三臂凿岩台车装药、放炮时间长于人工钻爆法近50%。

三臂凿岩台车仅需要操作手3 人,且均在远离掌子面9 m 的已支护段作业,相比人工钻爆法开挖(需钻工10~16 人),三臂凿岩台车所需人员较少。钻孔作业在三臂凿岩台车主机室内操作,掌子面可实现少人化,安全系数高。

使用三臂凿岩台车施工,噪声、空气粉尘含量低,隧道内环境良好;自带操作室,在开挖过程中操作人员处于操作室内,操作环境好,受机械噪声影响小;采用电力,能减少对环境的污染,不使用高压风,更适合高海拔环境。

4.3.1 开挖轮廓

采用三臂凿岩台车打眼,精确度更高,开挖轮廓更圆顺。三臂凿岩台车打眼效果见图12。

4.3.2 超欠挖控制

超欠挖数值统计见图13。由图13可以看出,三臂凿岩台车机械开挖线性超挖值为6.1~15.1 cm; 而根据施工经验,人工钻爆法开挖线性超挖值为6~8 cm。

综合分析图13,三臂凿岩台车线性超挖值高于人工钻爆法开挖线性超挖值近50%。隧道超欠挖原因分析及对策如下。

1)超挖原因分析。三臂凿岩台车上的推进梁顶盘结构导致施钻时外插角偏大,理论外插角为2.17°,开挖进尺为3.0 m,理论超挖值为0.11 m。

2)现场采取对策。采取三臂凿岩台车推进梁顶盘密贴岩面,减小周边眼的外插角,采取长短眼结合的方式,利用短眼处理长眼爆破后部的欠挖,减少长眼因外插角大造成的超挖,把欠挖处理和本循环开挖合并,减少时间浪费,保证循环进尺不减少,有利于发挥凿岩台车钻眼速度快的优势;提高爆破残眼的利用率;周边眼间隔、不耦合装药、使用小药卷;根据围岩情况及时优化调整爆破设计参数,严格按照爆破设计施工。

较人工手持风钻钻爆法施工,三臂凿岩台车在开挖环节节省劳动力资源尤为明显,普通钻爆法开挖钻眼需15人,而三臂凿岩台车开挖钻眼只需4人。每循环(钻眼)劳动力投入对比分析见表5。

初期支护拱顶沉降、边墙收敛数值分析曲线见图14。高度机械化配套施工可以超前预加固围岩(玻璃纤维锚杆、小导管),尽量减少台阶数量,缩短初期支护封闭成环距离,形成快挖、快支迅速封闭成环,较传统钻爆法开挖施工具有变形速率小、回归曲线平稳等特点。此外,与Ⅲ级和Ⅳ级围岩相比,Ⅴ级围岩初期支护的喷射混凝土厚度较厚、锚杆长度较长、钢筋网直径较大,如表6所示,因此,沉降和收敛值较小。

4.6.1 喷射混凝土表面平整度

斜井开挖以Ⅲ级围岩为主,初期支护结构即为永久衬砌结构,初期支护表面喷浆平整度控制显得尤为重要。通过采用1m长水平靠尺检测平整度小于125px,满足规范中小于1/20的要求。

4.6.2 取芯强度

喷射混凝土设计强度为C30,厚度为12 cm,经取芯验证强度均大于30 MPa。

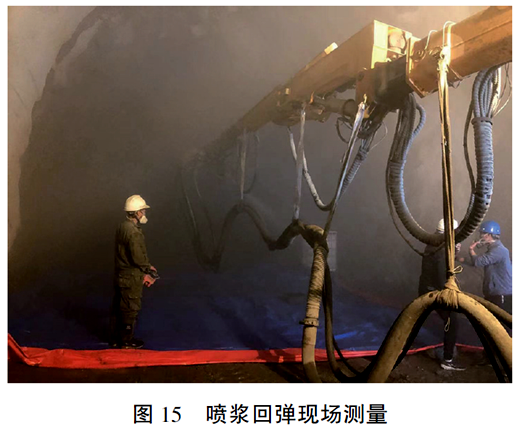

4.6.3 回弹量

经不断试验,在喷射混凝土中掺加增黏剂,可使喷射混凝土的回弹率控制在20%左右,满足企业内控要求的26%。喷射混凝土回弹率统计见表7。喷浆回弹现场测量见图15。

1)要实现斜井高效快速施工,应综合考虑围岩等级、断面大小、海拔高度进行机械设备的选型与配套;以控制围岩变形为核心,构建一套积极干预加固围岩、注重早期支护并快速闭合的主动支护体系。

2)基于高度机械化配套,提出了“快挖、快支、主动支、快封闭”的高效施工技术以及各工序快速衔接技术。

3)与普通钻爆法施工相比,采用高度机械化配套施工具有工序衔接更为紧凑、单孔钻眼效率高、施工人员少、隧道内粉尘浓度低、作业环境良好、开挖轮廓精确度高、支护变形速率小等优点,使开挖施工进度提高了约30%。

虽然三臂凿岩台车的开挖速度快,但不易控制钻眼角度,全自动台车钻孔模式下,相邻钻臂发生碰撞时也不会自动停,从而影响钻眼精度;周边眼钻孔外插角较大而造成线性超挖值较大,楔形掏槽眼与周边孔钻眼均需人工干预。相比液压凿岩台车,全电脑台车传感器较多,易损坏;进口配件采购周期较长、单价较高;全自动模式下只能使用标配钻杆(购置费用高);超长超重设备洞内调头、停放、避炮困难,各工序不能平行作业,从而制约进度等,以上问题有待继续深入研究。

本文摘编自《隧道建设(中英文)》第44卷第3期2024年3月,参考文献略。

第一作者简介:李志军(1975—),男,四川洪雅人,西南交通大学交通运输工程专业在读博士,教授级高级工程师,现从事隧道与地下工程设计、施工、科研及管理工作。E-mail:1270076106@qq.com。

通信作者:于京波, E-mail:252074706@qq.com。