硬岩非爆机械化采掘技术发展与展望

发布时间:2024-09-09

近年来,随着地下工程建设及资源开采规模不断扩大,硬岩机械化采掘技术和装备得到不断创新和发展。传统钻爆法因其危险性高、衍生破坏大,难以满足现代岩石工程发展需求。硬岩非爆机械化采掘技术以其安全、高效、经济、智能化进程快等优势已成为现代岩石破碎工程的主要发展方向。从岩石可切割性、机械刀具(破岩工具)和机械装备3个角度对硬岩非爆机械化采掘技术的发展现状进行了论述。研究表明:岩石可切割性从单一指标评价向多指标综合评价发展;机械刀具类型呈现多样化,刀具性能伴随合金技术和涂层技术的发展而不断提质,并且刀具的设计制造注重在刀具硬度、耐磨蚀性与冲击韧性间寻找最佳平衡点来提高刀具使用寿命;破岩机械装备正在逐步向大型化、重型化、智能化、多样化、精细化发展,以更好地实现硬岩的高效、安全、经济、精细化采掘。在上述分析的基础上,展望了硬岩非爆机械化采掘技术的未来发展方向,认为未来亟须攻克的难点有:① 建立深部岩石破碎力学与能量模型,探寻深部硬岩高应力诱导利用与高储能调控方法,开发硬岩诱变改性降危增割协同破岩方法与技术;② 明晰硬岩破碎过程的多场多相耦合及多尺度破裂、破坏、破碎过程,开发机械刀具、水力、热力等多源联合破岩技术及装备;③ 揭示深部破岩扰动诱发高储能岩体动力灾害的力学及能量机制,提出针对性的防控方法;④ 开发与岩体特性、地应力条件、破岩需求协同匹配的精细化智能破岩技术与装备,形成非爆机械化智能采掘方法与技术体系;⑤ 构建非爆机械化采掘全过程管理模式,完善硬岩非爆机械化采掘作业流程。通过以上研究攻关,有望促进非爆机械化采掘技术在硬岩工程中的规模化应用,实现硬岩的安全、高效、绿色、智能采掘。

王少锋, 石鑫垒, 周子龙

中南大学资源与安全工程学院

王少锋, 石鑫垒, 周子龙. 硬岩非爆机械化采掘技术发展与展望[J]. 金属矿山, 2024(5):1-15.

随着国民经济的不断发展,矿产资源需求以及地下工程建设日益增加,矿山开采、隧道开挖以及引水隧洞等岩石工程建设速度和体量逐步攀升,由于地球浅层资源逐渐开发殆尽,人类获取资源、能源和空间的区域不断向地球深部发展。据不完全统计,在矿山开采领域,我国70%以上的矿产资源埋深超过2 000 m,其中超过千米的矿井数量处于世界首位。山东孙村煤矿开采深度已达1 501 m,河南灵宝釜鑫金矿开采深度达到1 600 m;在地下空间开发以及地下工程建设领域,我国的锦屏地下实验室最大埋深达到2 400 m,在建的峨汉高速大峡谷隧道最大埋深为1 944 m。在引水隧洞领域,滇中引水工程长度达611.99 km,被列为国务院节水供水十大标志性工程之首,其中香炉山隧洞线路长约62.6 km,最大埋深1 450 m。我国深部资源开采以及地下工程建设逐渐趋于常态化。因此,在我国“十四五”规划中明确强调了深地领域科学工程的重要战略地位。

在隧道、岩石巷道掘进过程中,往往会遇到坚硬、完整且难以破碎的岩体。川藏铁路雅林段较为典型,该段全长956 km,其中82%为山体隧道,然而在工程实施过程中,盾构机出现铰不动岩石且掘进速度缓慢等问题,同时由于其所处地段构造应力明显,岩爆灾害频发,施工安全性不容乐观;矿山岩石巷道采掘工程进入深部后,岩体赋存条件较浅层发生改变,采掘施工过程中易出现挤压大变形、冒顶、岩爆以及硐室失稳等工程灾害问题,同时深部岩体通常坚硬且地应力高,岩体破碎和开挖难度增大,为深部资源开发及地下工程建设带来了巨大挑战。由此可见:坚硬岩体的安全高效破碎成为深部资源开采与现代岩石工程建设的难题。

目前,硬岩采掘过程以钻爆法施工为主。该方法具有成本低、适用性强等优点,在露天矿山开采、地下坚硬矿体开采、山体隧道掘进、井工巷道开挖中得到了广泛应用,然而在坚硬岩体采掘过程中,作业危险性高、生产效率低、衍生破坏大、智能化进展缓慢等问题日益凸显。相比于钻爆法施工,机械化连续采掘施工方法因具有作业连续、围岩损害小、开挖扰动轻、安全性高等优点,有望成为替代传统钻爆法的有效途径之一。本研究从岩石可切割性、机械刀具以及破岩装备3个方面对硬岩机械化采掘技术发展现状进行分析,并展望未来发展方向,供相关研究参考。

1 岩石可切割性

岩石的可切割性是反映机械刀具与岩石相互作用难易程度的综合指标,用于表征采掘作业过程中岩石破碎的难易程度。岩石的可切割性可以通过线性切割试验中刀具三向力变化、比能等参数进行评价。根据岩石的可切割性,选择合适的刀具类型和设备参数,是实现经济、安全、高效采掘的前提。COPUR等通过现场测试以及室内线性切割试验、压痕试验发现,岩石的可切割性可以通过岩石的相关物理力学性质进行预测。与岩石可切割性相关的力学参数主要包括单轴抗压强度、单轴抗拉强度、施密特回弹值、岩石磨蚀性指标(Cerchar Abrasivity Index,CAI)、普氏系数f、点载荷强度、脆性指数、硬度等。

1.1 岩石强度、坚固性和硬度

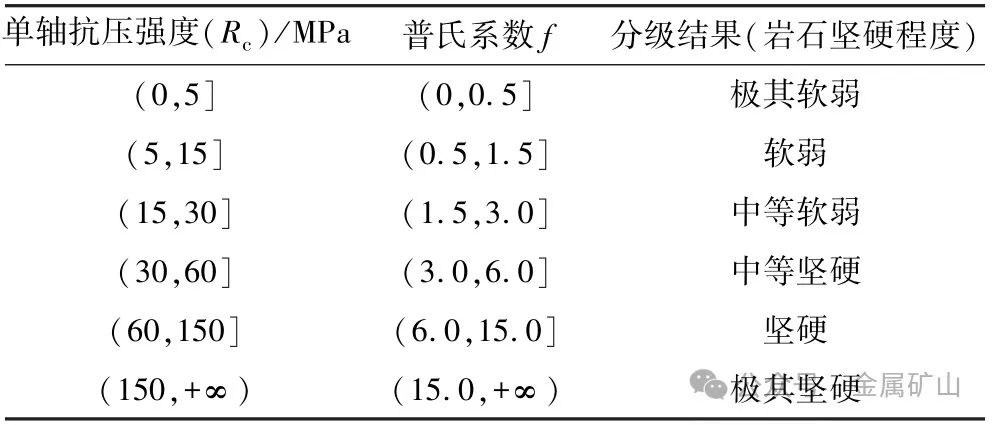

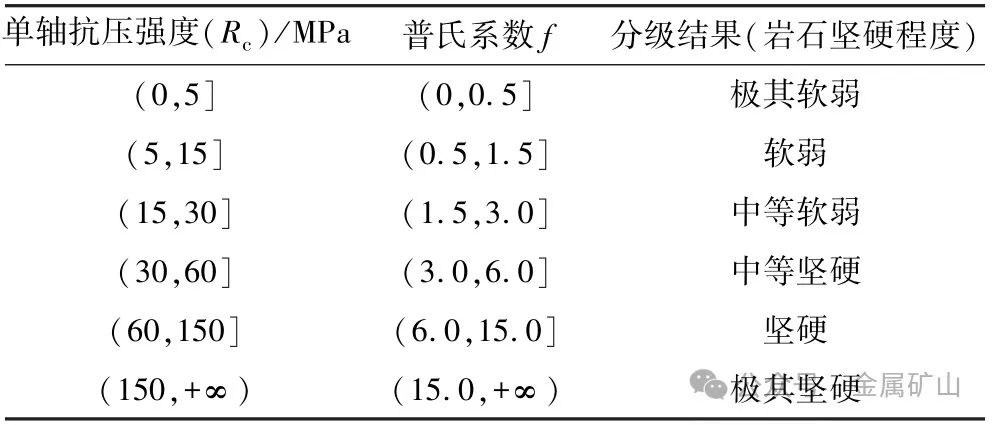

机械刀具破岩是通过刀具克服岩石强度而实现岩石破坏的过程。岩石抗压强度可以作为设计破岩装备扭矩或切削力的一个重要参数。业内通常将岩石单轴抗压强度作为岩石坚固性指标,岩石坚固性是反映岩石破碎抗力的指标,可以用于采掘装备最优设计参数选择。岩石坚硬程度可通过普氏系数f进行表征,一般将岩石饱和单轴抗压强度(Rc)的1/10作为岩石普氏系数。根据普氏系数对岩石坚硬程度进行分级,结果见表1。

表1 根据岩石普氏系数确定的岩石坚硬程度分级

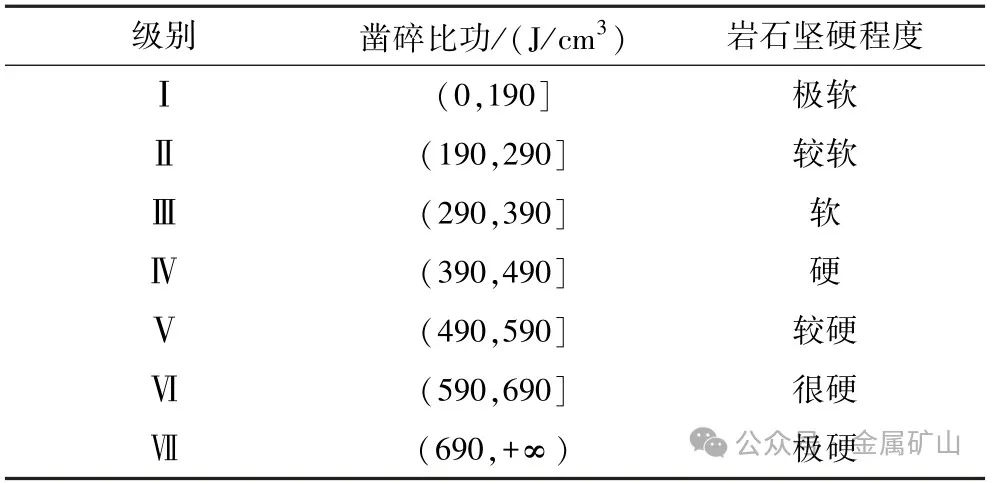

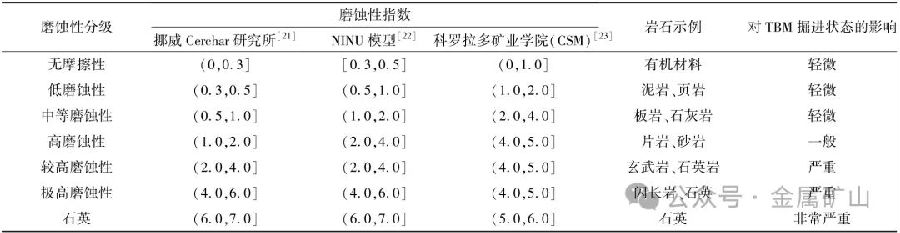

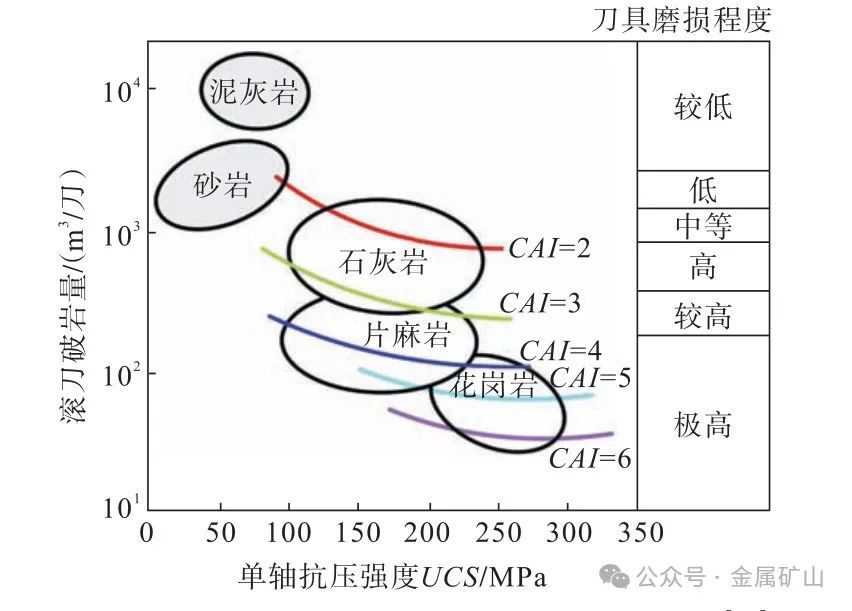

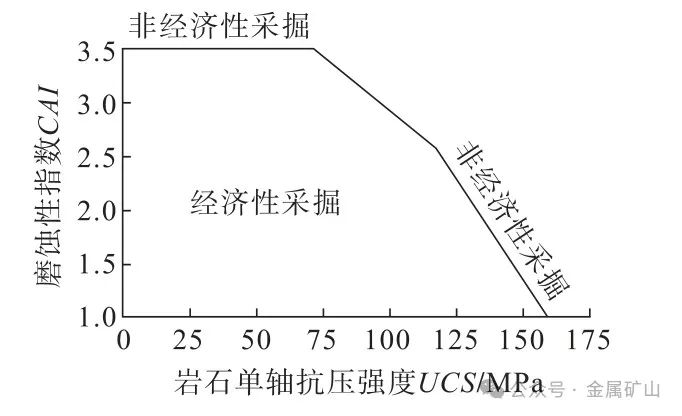

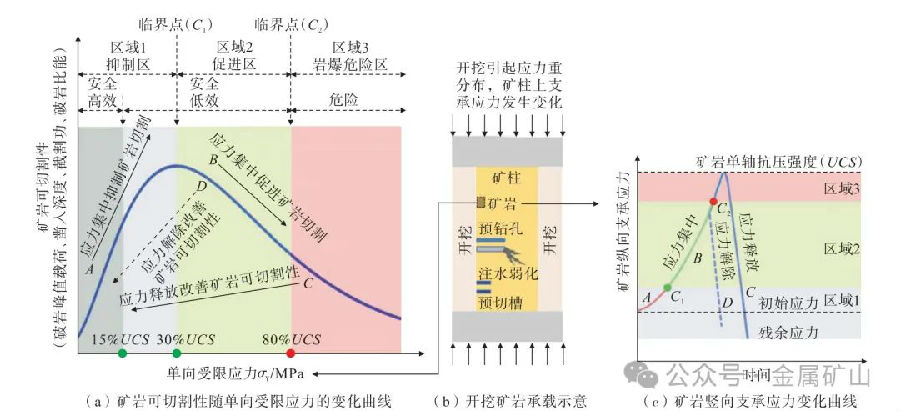

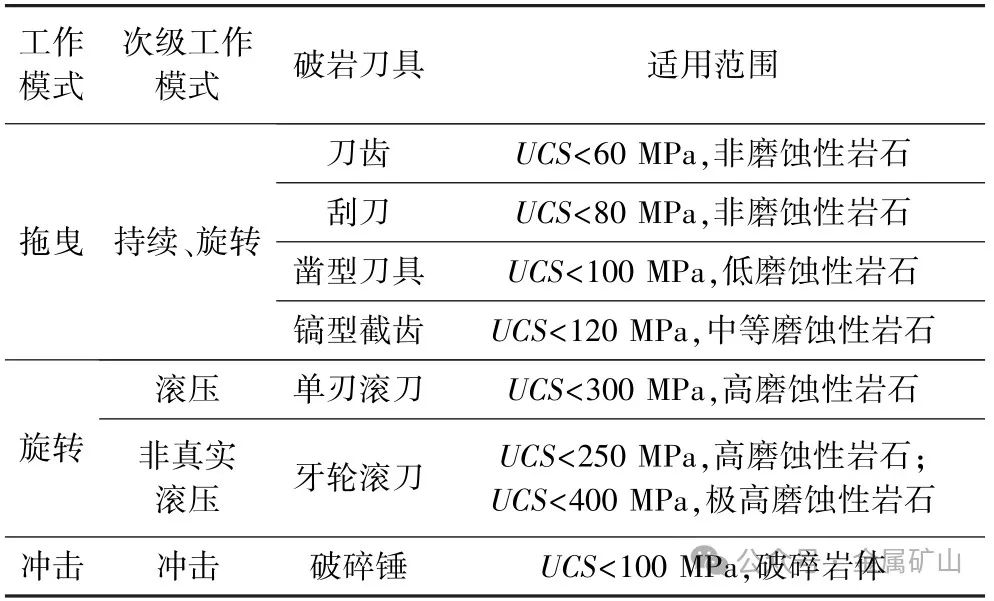

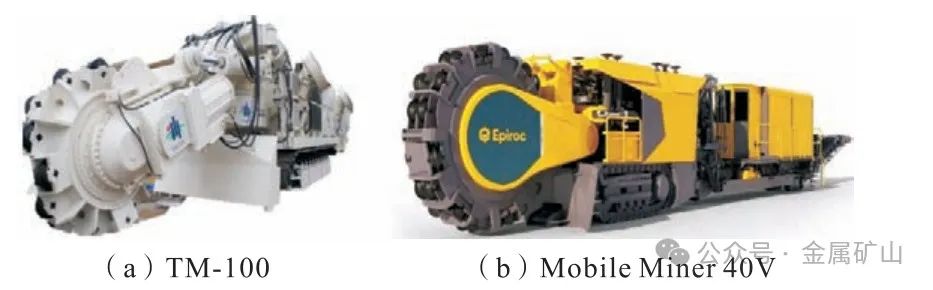

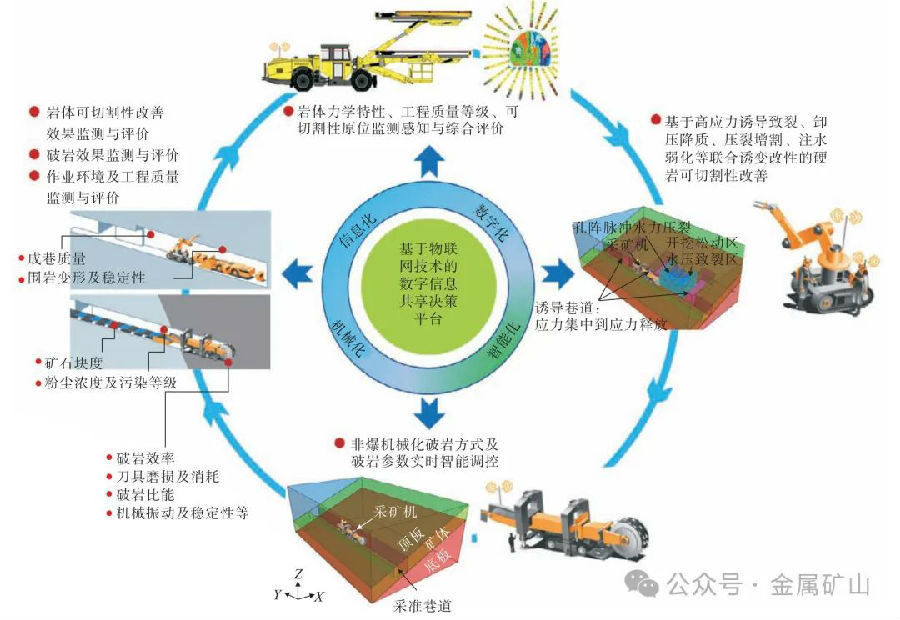

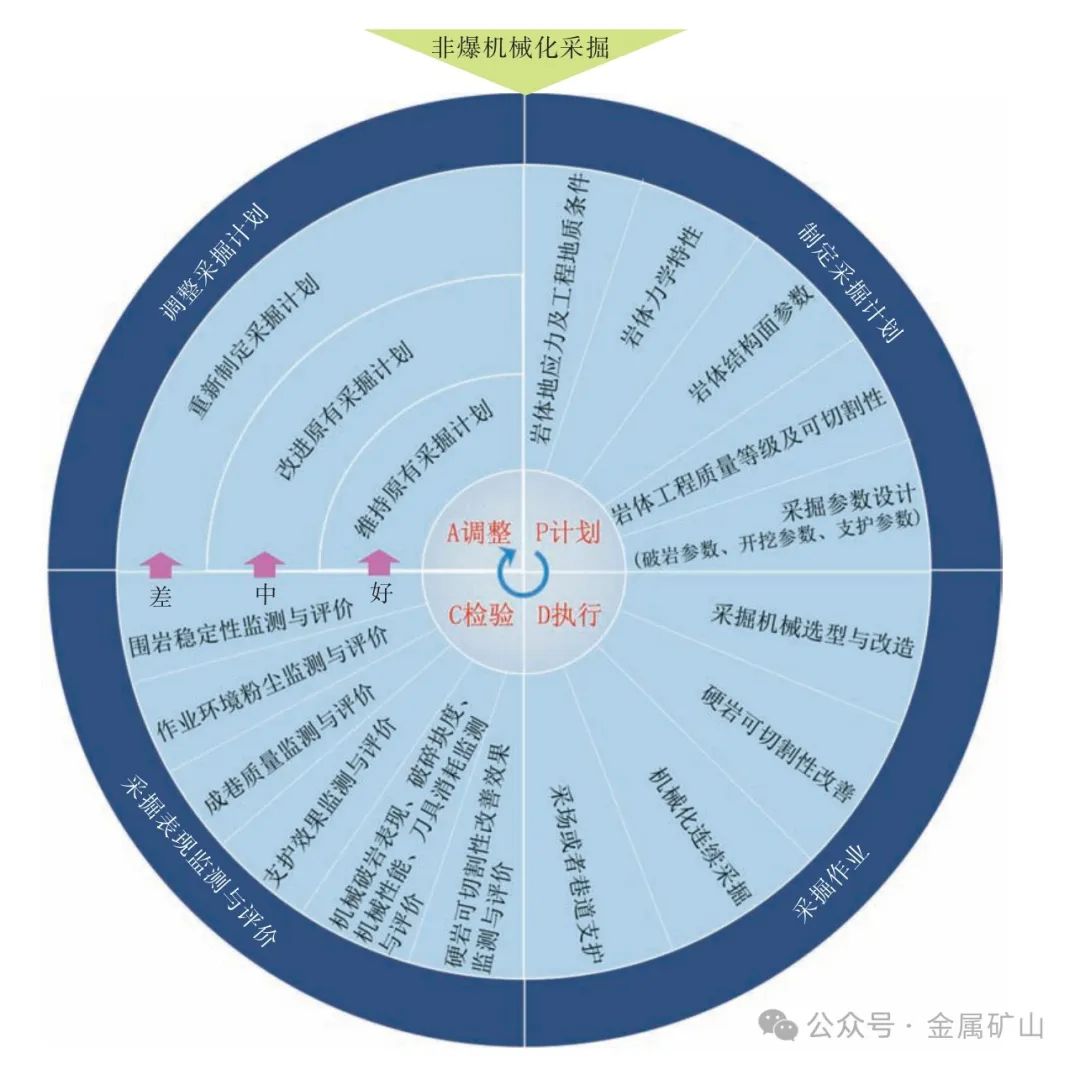

此外,通过凿击试验方法获得的凿岩比功也可用于评估岩石坚硬程度。根据凿岩比功确定的岩石坚硬程度见表2。将锥角为45°的65号低碳锰钢合金钢凿固定在凿碎比功试验仪上,利用4 kg的冲锤以40、80、160 Hz的频率通过1.2 m的高差对岩石进行冲凿。试验结束后使用自吸式激光测距仪测量冲凿深度。凿碎比功a可通过下式计算:式中,a为凿碎比功,J/cm3;A为总冲击功,J;V为破岩体积,cm3;N为冲击次数;A0为单次冲击功,J;D为实际孔径,cm;H为净凿深度,cm。岩石硬度是岩石抵抗其他物体压入或者刻入其表面的能力。由于刀具破岩过程为刀具直接作用于岩石表面,使岩石发生局部压碎或者剥落的过程。相较于岩石抗压强度,岩石硬度能够更好地反映刀具切割岩石的能力。莫氏硬度是表示矿物硬度的一种标准,岩石是由各种矿物构成,可将岩石视为加权矿物集合,罗华据此提出了加权莫氏硬度概念,通过对岩石中各类矿物硬度进行加权运算进而得到岩石的莫氏硬度,并指出岩石硬度与耐磨蚀性之间存在较好的相关性。硬度值大的岩石往往难以切割,本研究将硬度小于4的岩石定义为软岩;4~6,为中硬岩;大于6的为硬岩。回弹硬度是一种利用落物撞击岩石表面后的回弹高度来测定岩石硬度的方法。通过让一个重物自由落下并撞击在岩石表面上,然后观察和测量其回弹高度,可以间接地评估岩石的硬度特性。这种方法常用于岩石工程中对岩石强度的初步评估和分类。近20 a来,国内外通常利用施密特锤的冲击反弹进行岩石硬度测定,作为岩石坚固性指标。随着研究的深入,按实际工程中岩石破碎性质,发展更多测试方法,根据其优缺点,进行归纳统一,作为评估岩石破碎施工作业经济技术指标,将为现代岩石工程提供有效的技术手段。通常采用岩石磨蚀性指标(Cerchar Abrasiveness Index,CAI)对岩石的磨蚀性进行评价。岩石磨蚀性指标可通过Cerchar磨蚀法进行测试,其过程为:在岩石表面使用一根锥角为90°的钢针,在70 N的荷载作用下,以10 mm/s或1 mm/s速度划移10 mm;然后通过高倍显微镜测量钢针的损失直径,将针尖磨损的平均直径(以0.1 mm为计量单位)定义为磨蚀性指数CAI。岩石磨蚀性指数及其对TBM施工的影响如表3所示。岩石磨蚀性是反映掘进机械刀盘或刀具受磨损程度的重要参数,岩石CAI值与刀具磨损情况具有一定的相关性,并与岩石等效石英含量呈正相关。CAI值越大,钢针磨蚀程度越大,对应刀具磨损情况越严重;反之,亦然。岩石的CAI值与单轴抗压强度之间存在很强的正相关关系。TBM刀具磨损情况与单轴抗压强度以及CAI之间的对应关系如图1所示,左侧纵轴表示耗损一把滚刀可破碎岩体的体积,右侧则对应刀具磨损程度。岩石单轴抗压强度与岩石磨蚀性之间具有一定的相关性。王玉杰等通过对岩石单轴抗压强度与磨蚀性指标之间的相关性对超硬岩进行划分,并对TBM施工不同超硬岩的适应性进行了分类,结果见表4。LIU等通过岩石的CAI与UCS相关性,建立了岩石可切割性相关评价模型,但没有考虑岩体完整度、应力条件等因素的影响,适用性存在局限。根据岩石UCS以及CAI范围确定的经济可切割区域如图2所示。岩石经过漫长的地质构造作用,内部由于构造应力影响,产生了不同规模的不连续结构面。由于岩体中不连续结构面(裂隙、节理、层理等)的存在,岩体强度弱于岩石,拖曳式刀具同样适用于单轴抗压强度高于120 MPa不完整岩体的采掘作业。为了提高采掘作业效率也可以对完整岩体进行诱导作业(松动、钻孔、预切槽等),使其内部产生裂隙,从而降低岩体完整度进而弱化岩体强度,提高机械采掘效率、降低机械采掘成本。改善岩体的可切割性通常需要综合考虑多种因素和采取多种措施。本研究团队开展了不同受限应力条件下的截齿破岩试验,获得了深部硬岩可切割性的综合表征方法,揭示了矿岩受限应力条件对硬岩可切割性的影响规律以及采矿过程中由开采扰动诱发高应力矿柱岩爆的发生机制;开展了预切槽、加卸荷诱导损伤和预钻孔等人为诱导缺陷岩石的截割特性试验,揭示了人为诱导缺陷对硬岩可切割性的影响规律;开展了水岩相互作用试验,研究了水对岩石的弱化作用机制,揭示了水对区域围岩弱化及应力迁移的调控规律。基于上述研究,获得了基于高应力诱导与注水弱化诱变改性的深部硬岩可切割性改善成套方法,如图3所示。图3 基于深部高应力诱导调控与注水弱化的硬岩诱变改性方法该方法具体实现流程为:首先,在矿(岩)层内开挖诱导工程,增加矿(岩)体的临空面数量,将矿(岩)体所受的双向受限应力环境改变为单向受限应力环境;在开挖诱导工程的过程中,通过有效支护及能量调控措施,使临空面矿(岩)体在高应力作用下发生应力释放效应,产生受限应力较低和裂纹发育的松动区;若采取上述措施在矿(岩)体内未形成松动区,则可以通过临空面切槽、钻孔、注水弱化等人工降质手段解除临空面矿(岩)体内的应力并降低矿岩的完整性。通过上述方法,提高硬岩可切割性,人工再造硬岩矿体可机械化开采区域,降低机械刀具磨损和开采成本,并降低机械破岩扰动诱发岩爆灾害的风险以及减少刀具与矿岩摩擦的产尘量。机械化采掘是通过装备上的刀具对岩体施加切割力或者冲击,产生能够将岩体破碎的机械能,实现将岩石从岩体上剥落的过程。机械刀具的选择主要基于采掘地质条件、岩石物性特征以及刀具综合成本决定。因此,为采掘机械选择合适的切割刀具对于实现安全、经济、高效机械化采掘作业十分关键。根据相关分析,按照刀具作业方式的不同可将其分为拖曳式刀具(刀齿、凿型截齿、镐型截齿),旋转式刀具(盘型滚刀、牙轮滚刀、切盘),冲击式刀具(柱齿刀具)3类,具体见表5。拖曳式刀具是通过刀柄将刀具固定在切割头上,通过刀具在岩体表面进行挤压切削及摩擦实现破碎岩体,适用于开挖单轴抗压强度在120 MPa以内的无磨蚀性—中等磨蚀性的软岩或中硬岩。刀齿通常使用在连续采煤机、剥煤机、掘进机、挖沟机等机械装备上,用于开挖非磨蚀性的软土或者矿物,如煤炭、钾盐等(单轴抗压强度可达40~60 MPa)。凿型刀具常使用在隧道掘进机(TBM)中,用于开挖单轴抗压强度为80~100 MPa的低磨蚀性软、中硬岩石。镐型截齿是通过可转动的圆柱形刀柄与装备切割头连接,能够实现刀头各面与岩体的均匀接触,保证切割过程中刀具的均匀磨损。镐型截齿在煤矿开采以及岩石巷道掘进中最为常见,常用于滚筒采煤机、悬臂式掘进机等采掘机械设备。拖曳式刀具分类如图4所示。图4 拖曳式刀具

旋转式刀具由刀圈、刀体、轴承、心轴等构成,通过刀轴连接固定在刀盘上,随着刀盘压紧岩石表面并在岩体表面转动。刀具沿着自身轴线自转,通过刀圈对岩体表面进行碾压从而破碎岩体,适用于开挖单轴抗压强度低于300 MPa的坚硬且耐磨蚀性岩体。旋转式刀具主要有盘型滚刀、牙轮滚刀以及切盘。其中滚刀又可分为单刃滚刀、双刃滚刀、三刃滚刀,在TBM中使用广泛,适用于坚硬岩层以及软硬不均岩层破碎。牙轮滚刀是针对竖井钻进而研发的一种钻具,常应用于天井钻机、竖井钻机的硬岩钻进过程。切盘是通过转动切削岩体,其破碎岩石机理(以拉剪破坏为主)不同于其他旋转式刀具(以压剪破坏为主)。一般情况下,岩石单轴抗压强度为单轴抗拉强度的4~25倍,因而,切盘适用于破碎强度更高的岩体,特别是单轴抗压强度低于400 MPa的坚硬、高磨蚀性岩石,该刀具在悬臂式掘进机、硬岩采矿机、硬岩掘进机中有相关应用。旋转式刀具分类如图5所示。图5 旋转式刀具

冲击式刀具也是破碎坚硬岩体的有效工具之一,主要有冲击破碎锤、柱齿刀具等。通过装备自重或者液压作用到冲击破碎锤或者柱齿刀具上,刀具以冲击的形式进行往复运动或者刀具上的硬质合金柱齿依次冲击岩石,产生冲击振动载荷,进而破碎岩石。一般适用于破碎单轴抗压强度小于100 MPa的不完整岩体,常应用于煤矿及非煤矿山矿用凿岩机、高频破碎锤、潜孔钻机、钢绳冲击式钻机。冲击式刀具分类如图6所示。图6 冲击式刀具

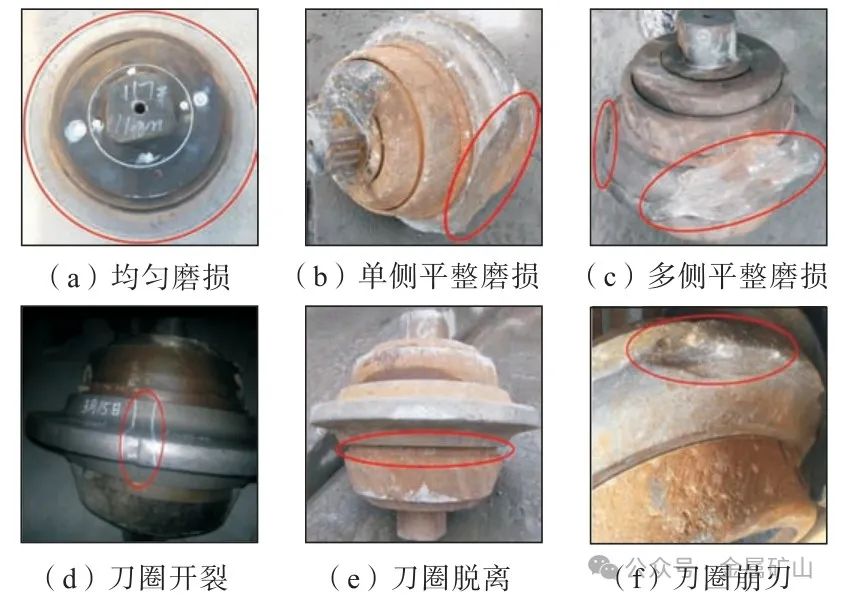

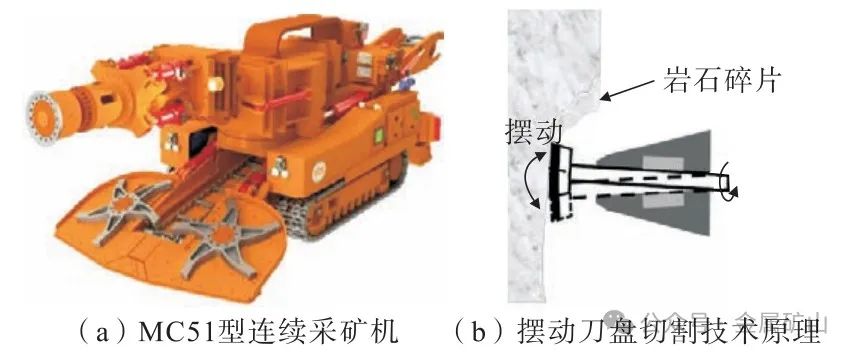

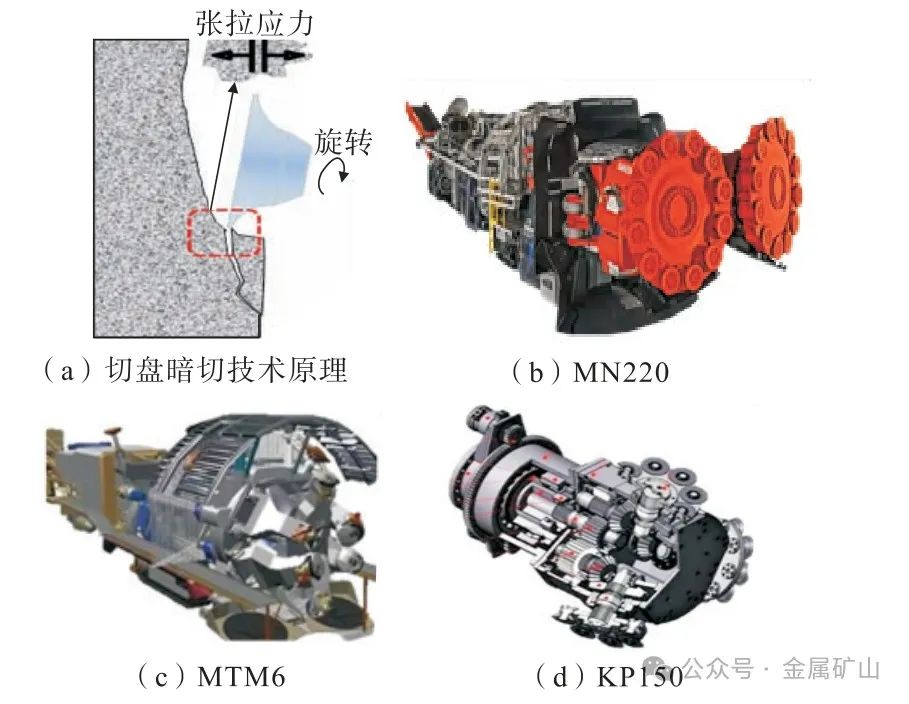

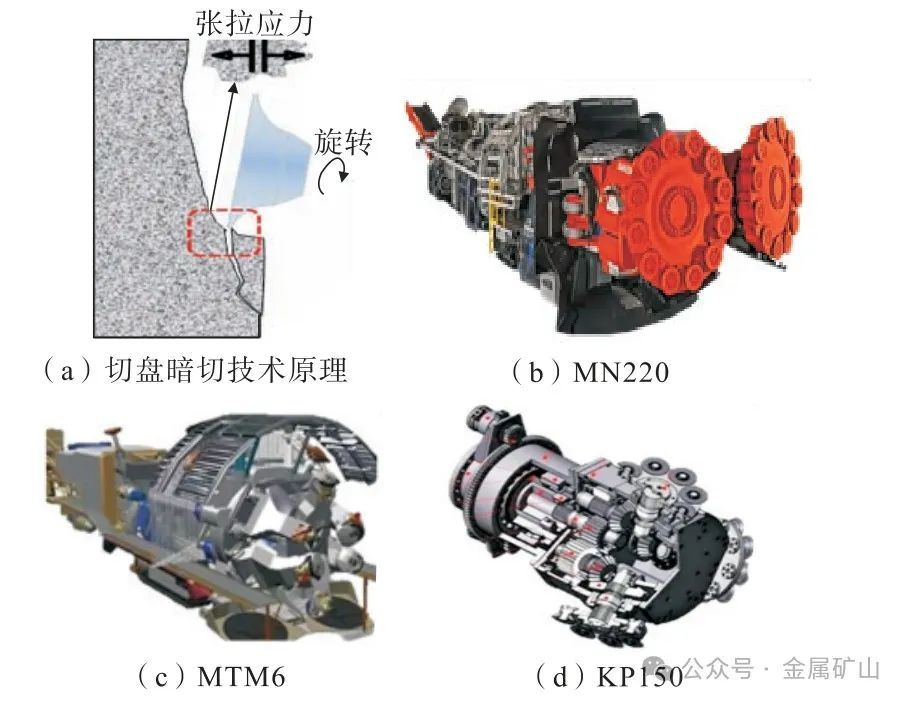

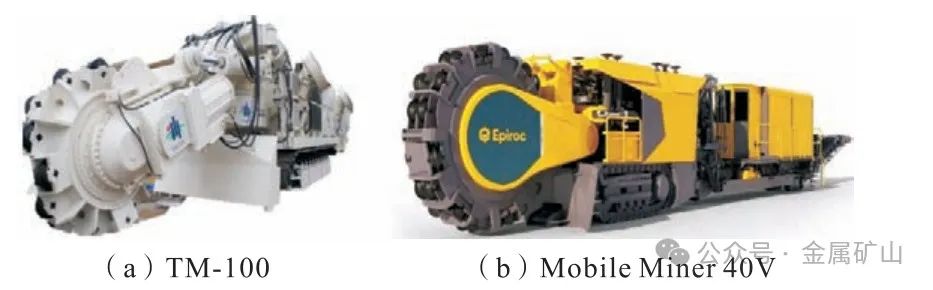

镐形截齿作为一种典型的拖曳式刀具,广泛应用在悬臂式掘进机和滚筒式采煤机上。截齿的总寿命主要取决于其抗断裂和耐磨蚀性能。由于在实际切割作业中岩石强度分布不均匀或者岩石强度过高,导致刀具出现不同程度磨损、塑性变形、崩齿或者刀柄折断等失效形式,严重限制了刀具使用寿命。刀具磨损类型如图7所示。截齿由硬质合金(WCCo)刀尖与圆柱形钢性刀柄钎焊而成。截齿的刀尖磨损主要是由于切割岩石时,刀—岩两者剧烈摩擦以及岩石内存在石英等坚硬矿物冲击作用导致硬质合金刀头破损和碳化钨晶粒丢失;塑性变形则是由于刀—岩相互作用时高强度摩擦运动导致刀具软化;崩齿和刀柄折断是由刀具在切割岩石过程中强冲击荷载所致,一般发生在截齿刀柄段。长期以来,国内外学者通过探索刀具磨损破坏机制,以寻求制造高硬度、高韧性、强耐磨蚀性的刀具。镐型截齿的性能主要取决于硬质合金刀尖性能,可通过改善刀尖硬度、韧度以及耐磨蚀性等进行提升。细小碳化钨晶粒的存在可为硬质合金刀尖提供较高的硬度、强度以及耐磨蚀性,钴可为硬质合金提供韧性和延展性。为提高刀尖的抗冲击性,需要提高碳化钨晶粒的数量、减小晶粒尺寸,同时控制钴含量在4%~10%与碳化钨晶粒混合并降低晶粒间孔隙率,可提高刀尖的耐磨蚀性。此外,碳含量为6.17%时,刀具性能最佳。TBM因其高效、安全等优势而被广泛应用在隧道建设中。滚刀是TBM截割模块的主要部件,其掘进破岩过程是由刀圈直接滚压岩石来实现,刀圈需要承受来自岩石的冲击、剪切以及挤压等作用力,在与岩石接触过程中发生剧烈摩擦,由于岩石内高硬度矿物与刀圈相互作用,极易使刀圈表面磨损甚至失效。滚刀的失效模式主要有:刀盘常规磨损与刀盘非常规磨损,其中常规磨损是指整个刀圈沿着圆周方向均匀磨损(图8(a)),是最为常见的磨损形式,约占刀具更换量的90%,是刀具成本的主要来源;非常规磨损包括刀圈单侧平整磨损(图8(b))、刀圈多侧平整磨损(图8(c))、刀圈开裂(图8 (d))、刀圈脱离(图8(e))和刀圈崩刃(图8(f))。TBM滚刀性能主要取决于刀圈的耐磨蚀性,其可通过表面处理进行提高。付琴利用激光熔覆技术在刀圈表面制备了Fe-Mo-Ni-Si-B涂层,明显提高了刀具耐磨蚀性能。段松利用光纤激光器将镍基碳化钨复合熔覆层熔覆在40CrNiMo钢板表面,结果发现熔覆层耐磨蚀性是盾构刀圈的8.7倍。YANG等为提高熔覆层的耐磨蚀性,熔覆含有Ti(C,N)陶瓷的铁基熔覆层,发现在大的TiN颗粒周围原位生成TiC相,细小的TiN颗粒完全溶解并形成Ti(C,N)颗粒,大幅提升了Fe基涂层的耐磨性。HU等通过在H13钢表面原位合成了Ni3Ta-TaC新型耐磨涂层,能够有效抑制涂层开裂。AGRAWAL等通过在旧刀圈上涂敷一层碳化钨涂层,涂层硬度较原始刀圈得到大幅度提升,可实现刀圈二次利用,提高了刀具使用寿命,降低了刀具使用成本。段文军等采用等离子堆焊工艺在刀圈表面制备镍基碳化钨涂层(Ni-WC),刀圈的耐磨蚀性和抗冲击性得到了大幅提升。根据上述分析可知,现阶段有关TBM滚刀性能提升的研究主要集中在刀圈耐磨蚀性方面,主要通过不同的表面熔覆涂层工艺进行性能改善,其中镍基碳化钨涂层制备工艺及其性能见表6。注:WC为碳化钨;HV0.5为维氏硬度值,0.5表示测试时所加的载荷为500 g;NiCrBSi为镍铬硼硅系合金;Deloro60为镍基合金粉末;Ni60中,60表示含量,%。目前,应用于硬岩采掘的机械装备主要有悬臂式掘进机、TBM、天井钻机等。生产岩石采掘装备的厂家主要有卡特彼勒(CAT)、小松矿业(Komatsu)、山特维克(Sandvik)、阿特拉斯(Atlas Copco)、安百拓(Epiroc)、罗宾斯(Robbins)、久益环球(Joy Global)等。21世纪以来,随着制造业的高速发展,我国掘进机制造业迅速崛起,涌现出一批掘进机制造企业,如中铁装备、北方重工、铁建重工、三一重工、徐州重工、山河智能等。悬臂式掘进机是使用镐型截齿作为破岩刀具,具有体积小、作业灵活、机械化程度高等优点,可实现任意断面形状的开挖,广泛应用于煤矿巷道综合机械化掘进,也可用在铁路、公路、地铁、水利工程等隧道的掘进。随着科技的不断发展,悬臂式掘进机也在不断完善和改进。最近几年来,悬臂式掘进机的发展趋势主要体现在自动化、智能化、多功能化等方面。山特维克针对坚硬矿体开采研制了电力驱动履带式MH621型重型硬岩掘进机,其在伸缩臂上安装一个横向式截割头,可用于单轴抗压强度达100 MPa的岩石隧道掘进,掘进过程中围岩扰动小、安全系数高,可根据岩石条件更换不同刀头,适用性强。此外,山特维克MT721型隧道掘进机设计目标是切割单轴抗压强度超过140 MPa的坚硬、磨蚀性岩体,整机切割机构与MH621型掘进机一致;MT521型隧道掘进机则设计用于在软质到中等强度岩层中开挖,现已广泛应用于盐、钾盐和白垩等矿物开采。山特维克硬岩采掘装备如图9所示。三一重工针对坚硬岩体开挖研发了EBZ318H型掘进机,机身重达120 t,采用单个纵向截割头,并自主开发了截割头设计软件,实现截齿排列方案自主设计、精确受力分析以及截割效果高效模拟,使其达到最大截割率和最小的截齿损耗。该型掘进机适用于截割单轴抗压强度低于100 MPa的岩石。三一集团EBZ318H型掘进机如图10所示。中铁装备自主研发的CTR323型悬臂式掘进机在滇中引水工程磨盘山隧洞、八鸽岩左线隧道以及引绰济辽工程输水工程隧洞段等工程进行了成功应用,施工过程中围岩扰动小、断面成形好、超欠挖控制效果明显、配件费用低、经济效益高,并表现出良好的地质适应性,同时开创了国内水利系统使用大功率悬臂式掘进机的先河。目前,中铁装备悬臂掘进机已量产了CTR450、CTR323、CTR300三大系列,适用围岩强度覆盖5~120 MPa,施工工法涵盖全断面、两台阶、预留核心土环形开挖、双侧壁导坑法、CD法等,应用领域已涵盖铁路、公路、地铁、水利、市政、矿山等。悬臂式掘进机应用领域如图11所示。小松矿业公司开发了不同于镐形截齿切割原理的摆动刀盘切割(Oscillating Disc Cutting)技术,该技术应用在MC51型连续采矿装备上,其最大可截割单轴抗压强度为250 MPa的岩石,截割单轴抗压强度80 MPa的砂岩时,破岩能力可达80 m3/h,截割火成岩类型的岩石效率可达15~30 m3/h。该装备还在淡水河谷位于加拿大萨德伯里的Garson镍矿、南澳大利亚州Kanmantoo矿进行了试用。同时,该装备采用全电动系统实现连续化遥控作业、自动化控制和精细化破岩,实际切削位置与计划位置偏差不超过50 mm,相较于钻爆法施工减少了50%的装备。MC51型连续采矿机及其切割技术原理如图12所示。山特维克Reef Miner MN220是一种用于矿山开采的切盘式机械装备,其采用克服岩石抗拉强度而实现岩石破碎的切盘暗切(Disc Undercutting)技术,切割岩石需要的能耗更小,效率更高。目前,该型装备已经被广泛应用于世界各地的金矿、银矿、铂族金属矿等开采中,具有开采效率高、安全性好、操作简单、维护成本低等优点。德国维尔特(WIRTH)根据切盘暗切技术研发了一款移动式硬岩隧道掘进机(Mobile Tunnel Miner,MTM),其灵活性较好,最小转弯半径为12~30 m,适用巷道直径为6.2 m,整机长度为48~75 m。波兰AGH大学与德国REMAG公司合作,采用切盘暗切技术,开发了多头旋转截割头,并应用在KP150型掘进机上,在单轴抗压强度为80 MPa的大尺寸混凝土块上进行了相关测试,效果不佳。随后,该截割头还被安装在FAMUR公司生产的FR250型掘进机上,并将刀盘设置了不同的安装角,测试期间发现刀具磨损严重,适用性不佳。切盘暗切技术原理及相关装备如图13所示。日本三井三池制造所开发了TM-100型硬岩掘进装备,该装备具有掘进效率高、稳定性强、安全性好等显著优势。该设备能够切割单轴抗压强度为220 MPa的岩石,采用点式掘进使得设备更加稳定,并且结构简单,易于维护。瑞典安百拓(Epiroc)公司开发了Mobile Miner 40V型硬岩掘进装备,其在截割单轴抗压强度为80~220 MPa的岩石时性能最佳。部分硬岩掘进装备如图14所示。罗宾斯公司发明和生产了世界上第一台双护盾硬岩掘进机,为坚硬岩层隧道掘进提供了良好的解决方案。随后各大掘进机厂商根据不同地质情况设计了不同类型的掘进机械,如针对软土地质的土压平衡盾构机、针对混合地层的跨模式掘进机、针对断裂硬岩地质的双护盾掘进机以及针对涌水断裂硬岩的单护盾掘进机等。全断面隧道掘进机包括用于软土地层掘进的盾构机和用于岩石掘进的TBM。我国TBM发展主要经历了3个阶段。20世纪60年代,我国在煤矿、水利水电等行业开始初步探索,以传统掘进机为参考,设计研发了第一代和第二代TBM。20世纪80年代,随着计算机技术和自动化技术发展,TBM的设计和制造得到了重大突破,我国TBM进入了快速发展阶段。国外的罗宾斯、塞利、法马通等公司TBM产品开始进入国内市场,我国企业与国外TBM生产商进行交流合作,联合生产了多台TBM产品。21世纪初,中铁装备、山河智能等机械制造企业联合国内知名院校和科研单位,制造了具有自主知识产权的国产TBM,标志着我国TBM开始进入自主研发创新阶段。2015年,我国两大装备制造大厂中铁装备和铁建重工研制的8 m级敞开式TBM “永吉号”成功应用于吉林引松供水项目,表明我国的TBM已经完全拥有了自主知识产权。随后国产TBM在国内一大批重大工程展开应用,掘进机制造商与施工企业、高校及科研机构联合开展针对性研究攻关,使TBM施工关键技术水平得到不断提升。2019年,中铁装备和黄河设计院共同研发出国内首款超小直径高压水力耦合破岩TBM “龙岩号”,装备直径仅3.83 m,其改变了原有的单一刀盘掘进方案,采用刀—液耦合相互作用的新型掘进破岩方法,有效解决了掘进速度缓慢以及刀具磨损快等难题,掘进效率显著提高。2020年,中铁隧道局自主研发的直径为9.83 m的“云岭号”在四川下线,应用于云南省滇中引水工程,“云岭号”是当时国内最大直径TBM。2021年,中铁装备、中铁隧道局联合国内多所名校研制出了国内首台高原高寒大直径硬岩掘进机“雪域先锋号”,标志着我国在高原高寒地区大断面超长隧道智能化施工进入新阶段。2022年,中国电建与中铁装备联合研制的“粤海42号” TBM硬岩掘进机顺利穿越大溪水库,该装备开挖直径为8.23 m,是广东省水利工程建设史上应用的第一台敞开式TBM。国内代表性TBM如图15所示。 天井钻机是通过钻头旋转钻进方式进行破岩。1962年,美国首先开始应用天井钻机,到20世纪90年代,国外地下矿山广泛采用天井钻机掘进各种用途的竖井。Atlas Copco 公司研发的Robbins 91 RH C型低姿态天井钻机,能够钻进深达1 000 m、直径4.5 m的井筒。该款天井钻机为模块化设计,能够拆解为相对较小的部件,易于安装、方便运输。Epiroc 公司生产的Robbins 92R型天井钻机与Atlas Copco公司研制的Robbins 91 RH C型钻机类似,均采用模块化设计,该款装备钻进直径为2.4~6.0 m,搭载500 kW的电机,可用于坚硬岩体的钻进破碎。20世纪60年代,我国初步开始进行天井钻机技术的相关探索,并成功研制出多款天井钻机,可实现钻进深度308.6 m、钻井直径7.9 m、成井直径6 m的井筒。20世纪80—90年代,钻井技术和装备进入突破阶段,在已有钻机基础上研制出AS-9/500型、L-40/800型钻机,最大钻进深度508 m,最大钻井直径9.0 m,最大成井直径6 m。进入21世纪后,钻井装备进一步迭代升级,我国成功研制了SZ-9/700G、AS-9/500G、AD130/1000等钻井装备,最大钻井深度达660 m,最大钻井直径为10.8 m,成井直径为7.3 m。其中AD130/1000型钻机采用动力头式的液压驱动旋转钻进,可钻进深度超过1 000 m、直径13 m的井筒,标志着我国竖井钻机技术发展达到新高度。部分天井钻机装备如图16所示。硬岩非爆机械化采掘过程中,常会遇到岩爆、机械刀具严重磨损等问题,给硬岩安全高效采掘带来了严峻挑战,从而对岩体条件、机械刀具质量、机械装备性能等提出了更高要求。岩体方面,可以通过诱导卸压和物理致裂方法,降低待采掘岩体的受限应力水平和强度,提高其可切割性。具体措施为:(1)诱导卸压。通过对所采掘岩体进行高应力诱导致裂松动、钻孔注水或者切槽等,将岩体内部赋存应力进行部分释放,使岩体处于低受限应力或者无受限应力环境,并预先破裂松动。(2)物理致裂。首先对所采掘岩体进行钻孔,随后利用孔内劈裂棒进行劈裂,或使用液态二氧化碳、膨胀剂、电爆炸丝等对岩体进行微爆破致裂,降低岩体的完整性和强度。针对硬岩采掘过程中的岩爆问题,为尽可能降低岩爆事故发生概率,确保施工正常进行以及保障工人安全,需积极采取如下措施:(1)改善岩石的物理力学性质。通过喷洒冷水、钻孔注水、钻孔卸压、底部切槽等方式对岩石内部的弹性变形能进行释放,降低岩爆风险。(2)围岩加固。根据围岩的岩爆倾向性等级,可采取的相应支护措施为:对于轻微岩爆倾向围岩可以通过喷洒冷水进行应力释放,随后进行锚网喷支护;对于中等岩爆倾向围岩,除了喷水、钻孔等应力卸除方式外,还应及时对围岩进行锚网喷以及架棚支护;对于岩爆活动剧烈区域,除采取以上措施外,应架设全圆钢拱架,随后铺设格栅或者槽钢拱架进行支护。针对硬岩采掘过程中的机械刀具严重损耗问题,为了延长刀具使用寿命并提高采掘效率,可以从刀具材质入手,减缓刀具破岩过程中的磨损失效情况。刀具材质需要具备高硬度、耐磨蚀性的同时还应具备一定的韧性,高硬度能够更好地侵入岩石内部,耐磨蚀性能够减少刀—岩相互作用时的刀具磨损,一定的韧性可以防止刀具在破碎强度不均岩层时,由于较强的冲击作用发生破坏。一般而言,强度高的材质韧性低,因而应平衡好强度与韧性之间的关系,改良刀具材质成分,使其具有高硬度的同时具备可靠的韧性。非爆机械化采掘装备的技术升级和性能提升,对于坚硬岩体的安全高效开挖至关重要,未来可以从如下几个方面寻求突破:(1)机械装备重型化、大型化。岩石越硬、强度越大,破碎岩石所需能量就越大,进而需要机械装备提供更大的推力和扭矩,因此机械装备需要向大型化、重型化发展,才能满足安全高效破碎坚硬岩石的需求。大型化、重型化与灵活性是对立的,当装备变得更大更重时,灵活性则变差,导致机械装备适用性降低。一般来说,大型采掘装备适用于大断面、小转角的巷道或者隧道掘进,而对于小断面、大转角的巷道或隧道,其适用性差。因此,应在采掘装备大型化、重型化与其灵活性之间寻找一个最优的平衡点,从而提高非爆机械化连续采掘的适用性。(2)采掘机械装备智能化。采掘机械装备的截割机构是由依次排布的机械刀具构成,而刀具的间距、角度、排布形式等设计参数对于提升破岩效果尤为关键。然而目前对机械刀具破岩机理的认识仍不充分,特别是对不同应力条件下的刀—岩作用机理认识不清,导致采掘机械破岩参数设计缺乏科学依据。此外,实际工程岩体的岩性特征复杂多变,预先设计的机械破岩参数很难使设备持续保持在一个最优的截割状态。为此,应致力于采掘机械的智能化升级改造,在对机械作业参数、作业环境、“机—岩”相互作用过程实时监测感知的基础上,实现机械采掘行为智慧决策和智能调控,使采掘机械破岩参数与岩体环境及特性参数实时协同自适应。(3)破岩方式多样化。在极为坚硬的岩体中进行非爆机械化采掘作业时,可联合水力、热力、振动等辅助破岩手段,提高机械刀具的破岩效率。现有的辅助破岩方式有:高压水射流、微波、液氮射流、超声波、激光、超高温火焰、极速冲击、高频振动等方式[61]。目前,高压水射流已经应用到TBM等硬岩掘进装备上,液氮射流辅助钻孔技术也在石油钻井中开展了初步应用,而其他辅助破岩方法仍处于理论和室内试验研究探索阶段,若要配备到采掘装备上并应用于实际采掘工程还存在许多难题亟待攻克。综上所述,为了促进非爆机械化采掘技术在硬岩工程中的规模化应用,亟须开展以下研究工作:(1)开展复杂应力条件下的破岩试验和理论研究,建立考虑复杂边界应力作用影响的岩石破碎力学与能量模型,探寻有利于岩石破碎且防止灾害发生的硬岩高储能诱导与调控方法。(2)研究机械刀具载荷与高压水射流或者热冲击载荷的耦合机制,揭示机械与水/热力联合破岩特性,开发多源联合破岩技术及装备。(3)研究岩体应力条件、储能特性与外界破岩作用载荷的耦合特性,开发硬岩高储能诱导利用协同破岩方法与技术。(4)研究硬岩破碎过程的多场多相耦合及多尺度破裂、破坏、破碎过程,揭示破岩扰动诱发高储能岩体动力灾害的力学及能量机制,提出针对性的防控方法,在诱导利用高应力和高储能促进破岩效率的同时,防止破岩扰动诱发岩体动力灾害发生,从而实现硬岩安全高效采掘。(5)开发与岩体特性、地应力条件、破岩需求协同匹配的精细化智能破岩技术与装备,从而实现硬岩的高效、安全、经济、精细化采掘。(6)开发非爆机械化智能采掘方法与技术体系(图17),实现岩体力学特性与可切割性的原位监测感知与综合评价、难采硬岩可切割性的诱变改性增割、机械化破岩方式及破岩参数的实时调控以及采掘作业整体表现的监测与评价,并通过基于物联网技术的数字信息共享决策平台将上述过程协同链接,实现采掘过程感知、评价、决策、执行、调控的自组织进行,从而实现机械化、信息化、数字化、智能化采掘。(7)构建基于PDCA循环的非爆机械化采掘全过程管理模式(图18),完善硬岩非爆机械化采掘作业流程,提高硬岩非爆机械化采掘工程施工效率。图18 基于PDCA循环的非爆机械化采掘全过程管理在综合分析已有研究资料和相关成果的基础上,从岩石、机械刀具和采掘机械装备3个方面对硬岩非爆机械化采掘技术的发展进行了论述;针对硬岩非爆机械化采掘过程中经常遇到的岩爆和刀具严重磨损等问题,分别从岩体条件、机械刀具质量和机械装备性能等方面提出了有效的应对技术措施,并对非爆机械化破岩理论、技术、装备、管理等方面的未来发展方向进行了展望。所得结论如下:(1)目前岩石的可切割性评价主要以单轴抗压强度或者与磨蚀性指数结合作为参考,表征模型不够综合全面。因此,应综合考虑物性参数(抗压强度、抗拉强度、脆性指标、耐磨蚀性指标)、岩石完整性以及岩石赋存应力条件等因素,对岩石可切割性进行综合评价,完善岩石可切割性评价体系。(2)总结了目前应用于硬岩采掘的机械刀具类型和机械破岩装备,并论述了刀具在实际应用过程中的主要磨损失效原因及模式,可通过提高刀具硬度、耐磨蚀性并平衡好刀具韧性来提高刀具使用寿命。(3)针对目前硬岩非爆机械化采掘遇到的问题,分别从岩石、刀具、机械装备3个方面给出了相应的解决思路。岩石物性方面可以通过物理致裂、诱导卸压等方式改善硬岩可切割性;刀具方面可以通过改进现有刀具材料以及制备工艺,在增强刀具强度、耐磨蚀性的同时,使刀具仍保持良好的冲击韧性,从而提高刀具的破岩性能;机械装备方面可通过大型化、重型化、智能化、多功能化技术升级和创新,提高机械化采掘装备对硬岩的适用性。(4)梳理了促进非爆机械化采掘技术在硬岩工程中规模化应用需要开展的工作方向。提出了非爆机械化智能采掘方法与技术体系,在5G 工业物联网为依托的数字信息共享决策平台上,实现采掘过程感知、评价、决策、执行、调控的协同自组织进行,从而实现机械化、信息化、数字化、智能化采掘。构建了基于PDCA循环的非爆机械化采掘全过程管理模式,有助于进一步完善硬岩非爆机械化采掘作业流程,提高硬岩非爆机械化采掘工程施工效率。

天井钻机是通过钻头旋转钻进方式进行破岩。1962年,美国首先开始应用天井钻机,到20世纪90年代,国外地下矿山广泛采用天井钻机掘进各种用途的竖井。Atlas Copco 公司研发的Robbins 91 RH C型低姿态天井钻机,能够钻进深达1 000 m、直径4.5 m的井筒。该款天井钻机为模块化设计,能够拆解为相对较小的部件,易于安装、方便运输。Epiroc 公司生产的Robbins 92R型天井钻机与Atlas Copco公司研制的Robbins 91 RH C型钻机类似,均采用模块化设计,该款装备钻进直径为2.4~6.0 m,搭载500 kW的电机,可用于坚硬岩体的钻进破碎。20世纪60年代,我国初步开始进行天井钻机技术的相关探索,并成功研制出多款天井钻机,可实现钻进深度308.6 m、钻井直径7.9 m、成井直径6 m的井筒。20世纪80—90年代,钻井技术和装备进入突破阶段,在已有钻机基础上研制出AS-9/500型、L-40/800型钻机,最大钻进深度508 m,最大钻井直径9.0 m,最大成井直径6 m。进入21世纪后,钻井装备进一步迭代升级,我国成功研制了SZ-9/700G、AS-9/500G、AD130/1000等钻井装备,最大钻井深度达660 m,最大钻井直径为10.8 m,成井直径为7.3 m。其中AD130/1000型钻机采用动力头式的液压驱动旋转钻进,可钻进深度超过1 000 m、直径13 m的井筒,标志着我国竖井钻机技术发展达到新高度。部分天井钻机装备如图16所示。硬岩非爆机械化采掘过程中,常会遇到岩爆、机械刀具严重磨损等问题,给硬岩安全高效采掘带来了严峻挑战,从而对岩体条件、机械刀具质量、机械装备性能等提出了更高要求。岩体方面,可以通过诱导卸压和物理致裂方法,降低待采掘岩体的受限应力水平和强度,提高其可切割性。具体措施为:(1)诱导卸压。通过对所采掘岩体进行高应力诱导致裂松动、钻孔注水或者切槽等,将岩体内部赋存应力进行部分释放,使岩体处于低受限应力或者无受限应力环境,并预先破裂松动。(2)物理致裂。首先对所采掘岩体进行钻孔,随后利用孔内劈裂棒进行劈裂,或使用液态二氧化碳、膨胀剂、电爆炸丝等对岩体进行微爆破致裂,降低岩体的完整性和强度。针对硬岩采掘过程中的岩爆问题,为尽可能降低岩爆事故发生概率,确保施工正常进行以及保障工人安全,需积极采取如下措施:(1)改善岩石的物理力学性质。通过喷洒冷水、钻孔注水、钻孔卸压、底部切槽等方式对岩石内部的弹性变形能进行释放,降低岩爆风险。(2)围岩加固。根据围岩的岩爆倾向性等级,可采取的相应支护措施为:对于轻微岩爆倾向围岩可以通过喷洒冷水进行应力释放,随后进行锚网喷支护;对于中等岩爆倾向围岩,除了喷水、钻孔等应力卸除方式外,还应及时对围岩进行锚网喷以及架棚支护;对于岩爆活动剧烈区域,除采取以上措施外,应架设全圆钢拱架,随后铺设格栅或者槽钢拱架进行支护。针对硬岩采掘过程中的机械刀具严重损耗问题,为了延长刀具使用寿命并提高采掘效率,可以从刀具材质入手,减缓刀具破岩过程中的磨损失效情况。刀具材质需要具备高硬度、耐磨蚀性的同时还应具备一定的韧性,高硬度能够更好地侵入岩石内部,耐磨蚀性能够减少刀—岩相互作用时的刀具磨损,一定的韧性可以防止刀具在破碎强度不均岩层时,由于较强的冲击作用发生破坏。一般而言,强度高的材质韧性低,因而应平衡好强度与韧性之间的关系,改良刀具材质成分,使其具有高硬度的同时具备可靠的韧性。非爆机械化采掘装备的技术升级和性能提升,对于坚硬岩体的安全高效开挖至关重要,未来可以从如下几个方面寻求突破:(1)机械装备重型化、大型化。岩石越硬、强度越大,破碎岩石所需能量就越大,进而需要机械装备提供更大的推力和扭矩,因此机械装备需要向大型化、重型化发展,才能满足安全高效破碎坚硬岩石的需求。大型化、重型化与灵活性是对立的,当装备变得更大更重时,灵活性则变差,导致机械装备适用性降低。一般来说,大型采掘装备适用于大断面、小转角的巷道或者隧道掘进,而对于小断面、大转角的巷道或隧道,其适用性差。因此,应在采掘装备大型化、重型化与其灵活性之间寻找一个最优的平衡点,从而提高非爆机械化连续采掘的适用性。(2)采掘机械装备智能化。采掘机械装备的截割机构是由依次排布的机械刀具构成,而刀具的间距、角度、排布形式等设计参数对于提升破岩效果尤为关键。然而目前对机械刀具破岩机理的认识仍不充分,特别是对不同应力条件下的刀—岩作用机理认识不清,导致采掘机械破岩参数设计缺乏科学依据。此外,实际工程岩体的岩性特征复杂多变,预先设计的机械破岩参数很难使设备持续保持在一个最优的截割状态。为此,应致力于采掘机械的智能化升级改造,在对机械作业参数、作业环境、“机—岩”相互作用过程实时监测感知的基础上,实现机械采掘行为智慧决策和智能调控,使采掘机械破岩参数与岩体环境及特性参数实时协同自适应。(3)破岩方式多样化。在极为坚硬的岩体中进行非爆机械化采掘作业时,可联合水力、热力、振动等辅助破岩手段,提高机械刀具的破岩效率。现有的辅助破岩方式有:高压水射流、微波、液氮射流、超声波、激光、超高温火焰、极速冲击、高频振动等方式[61]。目前,高压水射流已经应用到TBM等硬岩掘进装备上,液氮射流辅助钻孔技术也在石油钻井中开展了初步应用,而其他辅助破岩方法仍处于理论和室内试验研究探索阶段,若要配备到采掘装备上并应用于实际采掘工程还存在许多难题亟待攻克。综上所述,为了促进非爆机械化采掘技术在硬岩工程中的规模化应用,亟须开展以下研究工作:(1)开展复杂应力条件下的破岩试验和理论研究,建立考虑复杂边界应力作用影响的岩石破碎力学与能量模型,探寻有利于岩石破碎且防止灾害发生的硬岩高储能诱导与调控方法。(2)研究机械刀具载荷与高压水射流或者热冲击载荷的耦合机制,揭示机械与水/热力联合破岩特性,开发多源联合破岩技术及装备。(3)研究岩体应力条件、储能特性与外界破岩作用载荷的耦合特性,开发硬岩高储能诱导利用协同破岩方法与技术。(4)研究硬岩破碎过程的多场多相耦合及多尺度破裂、破坏、破碎过程,揭示破岩扰动诱发高储能岩体动力灾害的力学及能量机制,提出针对性的防控方法,在诱导利用高应力和高储能促进破岩效率的同时,防止破岩扰动诱发岩体动力灾害发生,从而实现硬岩安全高效采掘。(5)开发与岩体特性、地应力条件、破岩需求协同匹配的精细化智能破岩技术与装备,从而实现硬岩的高效、安全、经济、精细化采掘。(6)开发非爆机械化智能采掘方法与技术体系(图17),实现岩体力学特性与可切割性的原位监测感知与综合评价、难采硬岩可切割性的诱变改性增割、机械化破岩方式及破岩参数的实时调控以及采掘作业整体表现的监测与评价,并通过基于物联网技术的数字信息共享决策平台将上述过程协同链接,实现采掘过程感知、评价、决策、执行、调控的自组织进行,从而实现机械化、信息化、数字化、智能化采掘。(7)构建基于PDCA循环的非爆机械化采掘全过程管理模式(图18),完善硬岩非爆机械化采掘作业流程,提高硬岩非爆机械化采掘工程施工效率。图18 基于PDCA循环的非爆机械化采掘全过程管理在综合分析已有研究资料和相关成果的基础上,从岩石、机械刀具和采掘机械装备3个方面对硬岩非爆机械化采掘技术的发展进行了论述;针对硬岩非爆机械化采掘过程中经常遇到的岩爆和刀具严重磨损等问题,分别从岩体条件、机械刀具质量和机械装备性能等方面提出了有效的应对技术措施,并对非爆机械化破岩理论、技术、装备、管理等方面的未来发展方向进行了展望。所得结论如下:(1)目前岩石的可切割性评价主要以单轴抗压强度或者与磨蚀性指数结合作为参考,表征模型不够综合全面。因此,应综合考虑物性参数(抗压强度、抗拉强度、脆性指标、耐磨蚀性指标)、岩石完整性以及岩石赋存应力条件等因素,对岩石可切割性进行综合评价,完善岩石可切割性评价体系。(2)总结了目前应用于硬岩采掘的机械刀具类型和机械破岩装备,并论述了刀具在实际应用过程中的主要磨损失效原因及模式,可通过提高刀具硬度、耐磨蚀性并平衡好刀具韧性来提高刀具使用寿命。(3)针对目前硬岩非爆机械化采掘遇到的问题,分别从岩石、刀具、机械装备3个方面给出了相应的解决思路。岩石物性方面可以通过物理致裂、诱导卸压等方式改善硬岩可切割性;刀具方面可以通过改进现有刀具材料以及制备工艺,在增强刀具强度、耐磨蚀性的同时,使刀具仍保持良好的冲击韧性,从而提高刀具的破岩性能;机械装备方面可通过大型化、重型化、智能化、多功能化技术升级和创新,提高机械化采掘装备对硬岩的适用性。(4)梳理了促进非爆机械化采掘技术在硬岩工程中规模化应用需要开展的工作方向。提出了非爆机械化智能采掘方法与技术体系,在5G 工业物联网为依托的数字信息共享决策平台上,实现采掘过程感知、评价、决策、执行、调控的协同自组织进行,从而实现机械化、信息化、数字化、智能化采掘。构建了基于PDCA循环的非爆机械化采掘全过程管理模式,有助于进一步完善硬岩非爆机械化采掘作业流程,提高硬岩非爆机械化采掘工程施工效率。