天山胜利隧道施工关键技术创新与应用

摘 要:新疆乌尉高速天山胜利隧道全长22.13 km,是目前世界在建最长的高速公路隧道,工程建设面临高寒、高海拔等复杂恶劣环境影响下建设20km级超长大埋深高速公路山岭隧道的多项挑战。作为国内公路行业首次采用TBM辅助施工的三洞隧道模式,文章系统介绍天山胜利隧道在施工组织、物料运输、施工通风、TBM施工、竖井作业等方面的关键创新技术,创新性地提出适用于超特长隧道的“长隧超短打”三洞法施工组织、TBM无轨物料运输、TBM压注式混凝土工艺、洞顶正上方悬挂式连续皮带机、多工作面施工通风、深大竖井地面深部预注浆技术、短掘短衬作业法等新技术、新工艺、新设备,为今后超特长隧道施工提供系统参考,对提升超特长隧道建造水平具有重要意义。

可以看出,当前对于不良地质条件下特长山岭隧道TBM施工过程中的施工控制、施工通风、洞内卡机等关键技术均有较多研究。而在特长山岭隧道开挖方案设计方面,考虑特长山岭隧道地质条件复杂,施工要求高,施工工期紧张等因素,多采用“长隧短打”的建设思路,通过设置数个辅助通道从而增加工作面分段施工,以保障施工工效。近年来国内已有不少特长隧道采用这种服务通道辅助开挖的建设方案,在特长山岭隧道工程领域取得显著成效[9~16],见表1。

综上所述,在满足合理施工工期要求时,特长隧道修建大多通过斜井、平洞开辟新的主洞辅助工作面以实现长隧短打。本文通过天山胜利隧道施工组织、物料运输、施工通风等关键施工技术研究,总结研究适合天山胜利特长隧道的“长隧超短打”施工工艺,为今后特长隧道施工提供工程经验。

天山胜利隧道为乌尉高速全线控制性工程,设计为分离式隧道,按照双向4车道高速公路标准修建,设计车速100km/h。隧道进口高程约2770.2m,出口高程2 900.2m,分4段人字形折线坡: 1.75%(621m)/ 1.364%(10399 m)/ 0.5%(3170m)/-0.5%(7310m)/-1.0%(550m),隧道运营通风设置通风竖井4处,采用“四竖井分五段纵向通风”设计。隧道采用“三洞”方案,其中双主洞采用钻爆法,中导洞(直径8.4m)采用TBM法施工,隧道建设工期6年。

天山胜利隧道穿越天山山脉,地处高寒高海拔地区,地质条件复杂,隧道洞身围岩主要为凝灰质粉砂岩、炭质板岩、花岗闪长岩、石英片岩、花岗岩、变质砂岩、大理岩、板岩、花岗斑岩等,围岩级别为Ⅲ~V级,洞身穿越F6、F7等17条断层破碎带,其中F6断层位于博阿活动断裂位置。隧道洞身最大埋深1112.6m,最大地应力21.8MPa,隧道最大涌水量112500m³/d,存在岩爆、涌水、软岩大变形等不良地质。地质情况及隧道三洞断面布置如图1、图2所示。

图1 天山胜利隧道地质纵断面

(1)开挖方案设计

针对横通道的开挖,在平行导洞车行横洞洞口设置专用防护台架,如图3所示,对洞内既有的连续皮带机、高压电缆和通风管道进行防护,同时利用防护台架对平行导洞与车行横洞的交叉洞室影响范围进行注浆小导管超前加固。车行横洞开挖采用浅孔松动控制爆破技术和下上台阶分部开挖法,减少冲击波和爆破飞石抛掷,实现车行横洞安全、高效施工,分部开挖法示意如图4所示。

另一方面,通过浅孔松动控制爆破以最小减扰效应及最佳爆破效果对横通道进行爆破开挖,炮孔布设如图5、图6所示。

超前地质预报是隧道施工中不可缺少的环节,对隧道信息化施工、灾害防治和安全保障均有关键作用[17~19]。为了探测隧道穿越破碎带区段的地质条件、涌水情况等,首次采用超长距离水平定向钻地质勘察技术。钻机按14°入钻,钻孔轨迹前段与隧道夹角保持约127°,中段曲线段按900 m平面曲率半径沿设计轨迹钻进,洞外钻进约1125.5 m后,进入右洞,然后穿过中导洞,沿中导洞和左洞之间继续钻进,洞内平行钻进约553m后穿过F7断层影响带20m(PK93 220)后终孔,钻孔长度约1729 m,入钻点高程与隧道轴线高程相差约264 m。采用间断取芯及孔内电视等测试技术对钻孔围岩的岩性分布、节理裂隙发育状况进行分析,并通过水平定向钻勘察孔的孔内涌水对隧道施工中的涌水量进行预测。水平钻孔轨迹及钻探过程如图7、图8所示。

图8 水平钻孔孔内电视

为充分发挥TBM快速掘进的优势,中导洞TBM采用连续皮带机 洞外转渣皮带机出渣,主洞全部物料和中导洞除出渣外物料均采用无轨运输。高峰期保持6个掌子面同时施工,其中洞口端2个工作面可通过主洞进行物料运输,其他4个工作面物料通过1.6 km长的中导洞,而后转入已完成主洞进行运输。这种方案可以充分利用洞口段已完成主洞作为物料运输的通道,提高物料运输效率,总体物流运输过程见图9。

图10 多功能胶轮车MSV

结合工程运输需求,基于多功能胶轮车MSV的车辆特性,设计MSV的车辆总配置计划,见表3。各级围岩施工中,仰拱预制块配1辆DY45C运输车,混凝土配2辆DY30C运输车,其他物料配1辆DY30C运输车能够满足TBM日常掘进中材料运输需求。为消除车辆故障导致的施工不正常,备用1 辆DY45C运输车、1辆DY30C运输车,需配置6辆MSV运输车。

(2)连续皮带机优先设计“首尾”驱动,避免设置中间驱动对物料运输和TBM掘进的影响;

为了确保TBM快速掘进,一般采用预制仰拱块作为TBM 行走轨道的基准面。当前国内敞开式TBM预制仰拱块一般采用反向预制工艺,结构尺寸为3.88 m×1.9 m×0.9 m,单块最大重量约为11t[22]。而天山胜利隧道预制仰拱块单块重量约35t,结构尺寸也较一般设计值更大(图21),因此天山胜利隧道采用国内首创的三腔空腹薄壁式预制仰拱块,并在国内首次采用正向预制工艺。通过优化模板设计,应用Ca40引气混凝土、气动振捣器和智能蒸汽养生等工艺,加快施工效率,缩短预制块养生周期,将每套模板1个循环/3d缩短至1个循环/d,大幅提高模板周转率,有效解决仰拱预制块外观问题,提升了产品美观度和质量。

图21 国内首创三腔空腹薄壁式预制仰拱块

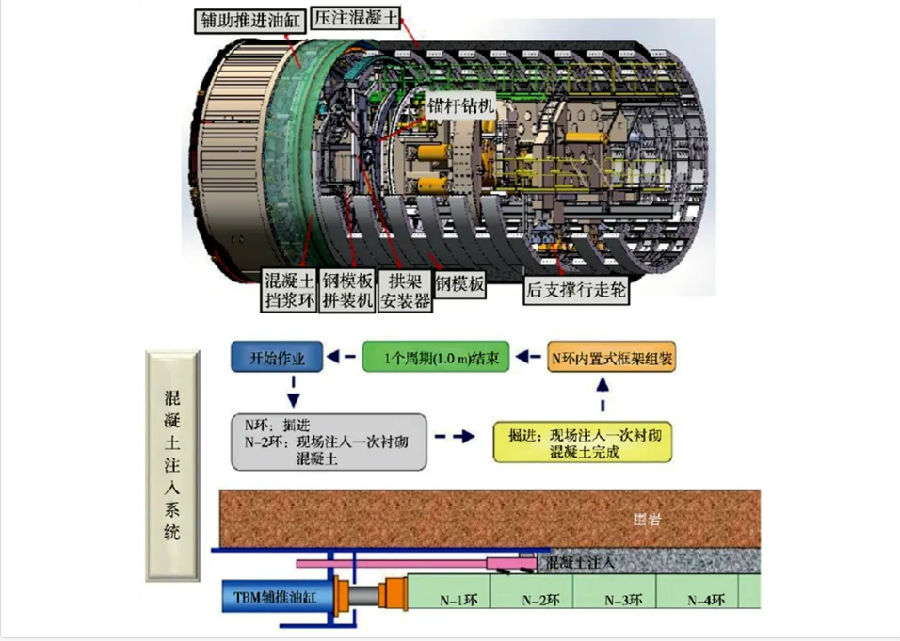

3.5.4 TBM压注式混凝土施工技术

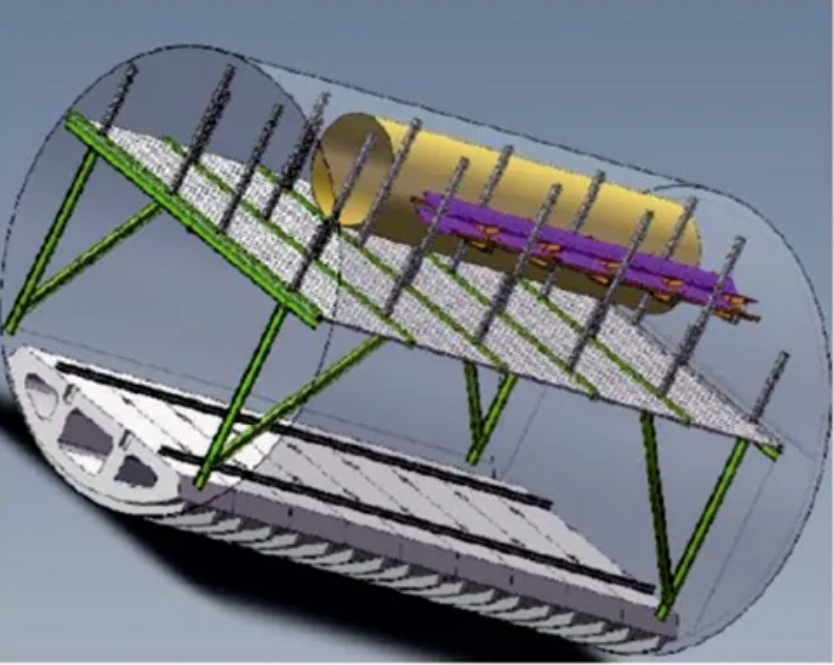

为解决复杂地质环境下敞开式TBM L1区围岩长时间裸露的问题,在TBM尾部开挖成形的隧道内安装钢模板,钢模板与岩壁之间形成空腔,端头设置堵头板,在TBM掘进的同时向空腔内以一定的压力持续压注混凝土形成一次衬砌支护结构,实现TBM盾尾的安全快速支护新技术。TBM压注式混凝土施工工法具有强度高、自动化程度高、环境污染小、外观平整度高等特点,TBM穿越破碎带区段采用压注式钢纤维混凝土支护模式,掘进安全性更高[23]。

压注模式掘进下利用辅推油缸推进钢模进行掘进,同时注入钢纤维混凝土。当一个行程(1.2m)完成后,将尾部一环钢模拆除,拆除尾部钢模时利用两根油缸将底部K型钢模顶出,利用主梁下方的吊机将钢模运输至前部拼装区域,开始下一环的拼装工作。当先期注入的压注混凝土凝固时间达到24h后(30MPa),利用辅推油缸推进钢模开始压注模式掘进,利用21套钢模板循环往复向前掘进,压注式混凝土工艺如图22所示。

图22 TBM压注式混凝土施工工艺示意

天山胜利隧道在服务隧道PK97 510~PK97 320.4段采用压注式混凝土工法施工,试验段隧道埋深为80~150 m,纵坡为1.0%的上坡,平曲线半径为5535 m。围岩主要为中风化花岗斑岩,Rc=43.2~57.6 MPa,围岩等级为Ⅳ级。试验段长度为189.6 m,折合158环(每环1.2 m),最大日进尺为10环。压注式混凝土拆模后,共计布设监控量测断面11个,沉降最大值为8.9 mm,收敛最大值为7.6 mm。混凝土表面应力监测断面数据均呈稳定状态,曲线趋于水平;衬砌与围岩接触压力监测数值已稳定,发展曲线趋于水平,最大值为2.8MPa,衬砌结构安全可靠。

3.5.5 TBM安全快速施工技术要点

(1)TBM配备超前钻功能,根据超前地质预报情况对掌子面前方破碎、富水围岩提前进行超前加固、排水等,确保TBM施工安全;

(2)主驱动采用电液混合驱动技术,设计大推力、大扭矩,提高脱困能力;

(3)TBM设计有扩挖功能,扩挖时结合驱动抬升功能,通过边刀加垫块将刀具外移,扩挖顶部空间,预防因围岩收敛严重而发生卡机事故;

(4)设计钢筋排功能和高效的清渣系统;

(5)敞开式TBM对软弱围岩等不良地质适应性差,加强隧道超前地质预报,引入微震监测、直流电法、超长定向水平钻等地质预报新技术,提前制定应对措施,减少岩爆、突涌水等施工风险;

(6)每日掘进数据由TBM主司机填写,技术员汇总整理,形成每日掘进分析报表,与工序目标时间表进行对比,对超出目标时间的工序查找原因,并及时纠偏,提高掘进工效;

(7)在TBM施工方面坚持“动态设计、动态施工”原则,根据盾尾揭示围岩地质变化,动态调整设计支护参数和施工方案,确保隧道施工安全。

3.6 深大竖井施工技术

3.6.1 深大竖井地面预注浆施工技术

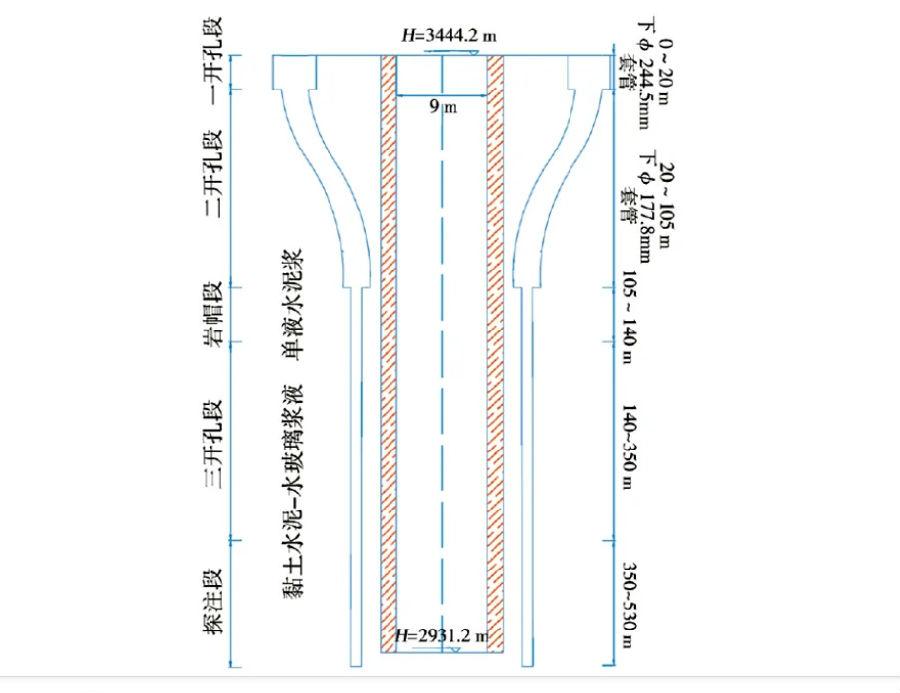

竖井施工作业工序具有单一性,且安全措施要求高,建井期间常采用地面超前预注浆加固井圈范围[24,25]。为解决穿越富水带的难题,创新采用地面预注浆技术,在竖井井身掘进之前,在其周围布置8个钻孔(图23、图24)。一开孔段(直孔固管段)深度为0~20 m,钻孔形式为直孔,孔径ϕ311 mm,钻进至完整基岩以下2 m,下放ϕ244.5 mm的一开套管,防止塌孔。二开孔段(斜孔固管段)深度为20~105 m,钻孔形式为定向斜孔,孔径ϕ215.9 mm,钻进至岩帽段顶部,下放ϕ177.8 mm套管并用水泥浆液固管,确保注浆时不漏浆液能升压为原则。三开孔段(注浆段)深度为105~350 m,钻孔形式为直孔,孔径为ϕ152 mm。其中105~140 m为岩帽段,防止下部含水层注浆时浆液冒出;140~350 m为注浆段,对主要含水层进行注浆封堵。探注段为下延一个注浆孔至530 m,探查350~530 m段大理岩富水性情况。8个钻孔分两序孔在地面对井身基岩裂隙含水层进行注浆,在井身周围形成一定厚度的注浆封水帷幕,达到堵水目的。

图23 注浆孔位布置

图23 注浆孔位布置

图24 注浆效果示意

采用雪姆车载钻机进行钻孔,钻孔采用正循环回转钻进的方式。为节约建井工期,采用S形注浆孔钻孔设计,一开、二开为固管段,三开为注浆段(含岩帽段)。采用下行式分段注浆,岩帽段采用单液水泥浆,注浆段采用黏土水泥浆液。每一个注浆段高经过钻孔→清孔→压水试验→注浆→压水试验等工序完成后再进行下一个段高的注浆,往复循环注浆至设计孔深。待最后一个段高注浆完成后扫孔至孔底,整孔进行压水试验、跨孔声波检测、跨孔电阻率变化检测、钻孔视频检测,检验注浆效果,地面注浆设计如图25、图26所示。

图25 地面注浆柱状图

图26 注浆帷幕设计

基于既定深大竖井注浆技术方案,2021年10月5日,天山胜利隧道4-1井筒地面预注浆施工完成,工期3个月;2022年2月10日4-2井筒地面预注浆施工完成,工期4个月。竖井掘进后对每模进行涌水量观测,4-1井筒最大涌水量为9.9 m³/h,最小涌水量为3.1m3/h;4-2井筒最大涌水量为7 m³/h,最小涌水量为2.67 m3/h,满足施工需要,确保了竖井顺利掘进。

3.6.2 深大竖井短掘短衬施工技术

已有学者对乌鞘岭隧道芨芨沟竖井采用短段掘砌混合作业法的进度、安全情况进行研究,认为短段掘砌作业法是适合竖井快速施工的作业方法[26]。天山胜利隧道深大竖井采用短掘短衬技术,选用Ⅵ型井架凿井,井身开挖采用8臂伞钻打眼和5.2 m中深孔光面爆破,中心回转抓岩机(图27)配合CX60型小型挖掘机出渣清底,2台提升机提升吊桶出渣,配备2个座钩式翻渣机进行自动翻渣,通过渣石溜槽装置渣石落地后装载机配合自卸汽车出渣并运输至弃渣场。竖井一次衬砌为Ca45模筑混凝土,采用4.0 m高液压可伸缩式整体钢模板,一次衬砌混凝土通过2.4 m³的底卸式吊桶下放至井内吊盘顶部中央料仓内,经过10个溜灰孔溜入下层盘,经过下层盘溜槽入模,并由人工振捣,直至浇筑完成,一掘一衬,往复循环,竖井施工工艺流程见图28。

图27 中心回转抓岩机

图28 竖井施工工艺流程图

具体实施过程中,竖井均采用专业化、机械化凿井设备,正井法“短掘短衬”施工工艺,每段高循环掘进完成,快速进行工序转换,成井效率高,Ⅴ级围岩月平均进尺为72m,Ⅳ级围岩月平均进尺为76.8m,Ⅲ级围岩月平均进尺为81.6m。井身一次衬模筑混凝土紧跟掌子面,对不良地层及开挖裸露岩壁实施快速封闭,形成一个圈形的拱型加固圈,提高了开挖岩壁的承压能力和稳定,安全风险低。