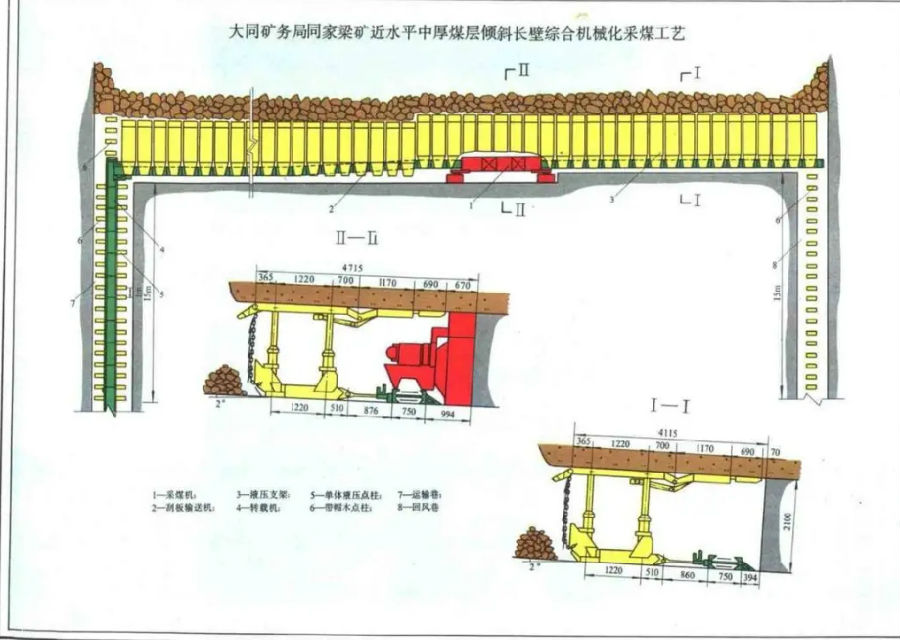

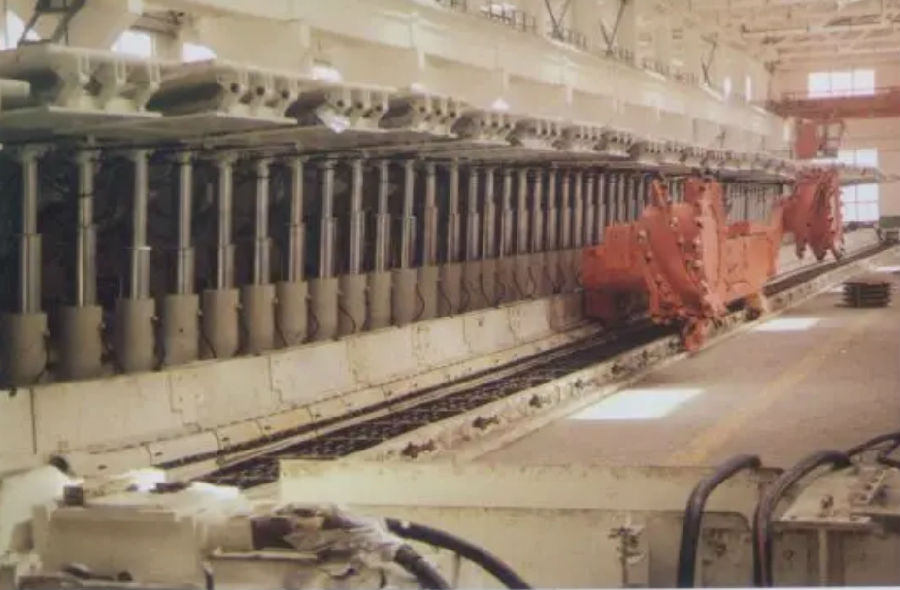

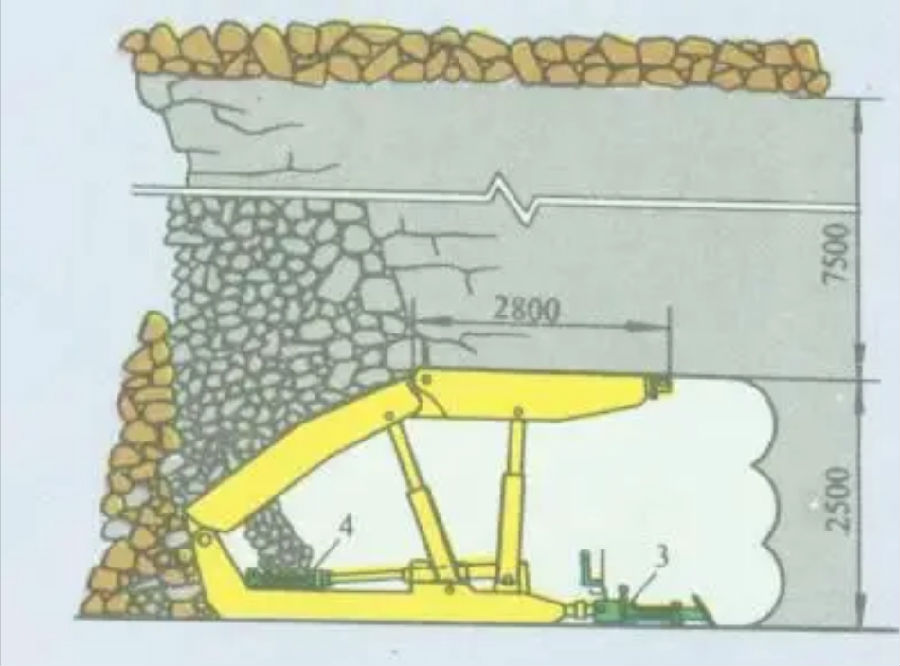

一 回采工作:在采煤工作面内,为采取煤炭所进行的各项工作 。 基本工序:破煤、装煤、运煤、支护和采空区处理。 采煤工艺:在采煤工作面内,按照一定顺序完成各项工序的方法及其配合。 二 采煤方法分为:露天开采和井工开采。 井工开采可分为:柱式体系和壁式体系两种。 1、壁式体系采煤法 壁式体系采煤法一般以长壁工作面采煤为主要特征,是目前我国应用最普遍的一种采煤方法,其产量约占到国有重点煤矿产量的95%以上。 ⑴壁式采煤法的特点: ①工作面的两端至少各布置一条回采巷道,用于通风和运输。 ②工作面长度一般80-250米,目前国内最长400米。 ③随着工作面的推进及时处理采空区,一般采取全部垮落法管理顶板 ④工作面通风状况良好。 ⑵壁式体系采煤法的类型 ①按采煤工艺分类: 爆破采煤法、普通机械化采煤法、综合机械化采煤法 ②按采空区处理方法分: ③按工作面布置和推进方向分: 走向长壁采煤法、倾斜长壁采煤法(俯斜,仰斜) 2、柱式体系采煤法 柱式体系采煤法又称为短壁体系采煤法,是以房、柱间隔采煤为主要特征,常见的有巷柱式、房式、房柱式采煤法。 现代短壁机械化开采技术的成功应用,逐渐引起大家的关注。 柱式采煤法的特点: 工作面长度较短,一般10-30m,工作面数目较多。 需要开掘大量的巷道,掘进率高。 一般没有处理采空区工序。 工作面通风条件较差,采出率低。 三 选择采煤方法的原则 1、技术先进 2、经济合理 3、生产安全 以上三个基本原则是密切联系、相互制约,在选择时应当综合考虑。 一 炮采:爆破落煤、人工装煤、机械化运煤、单体支架支护。 普采:采煤机落煤装煤、机械化运煤、单体支架支护。 综采:破、装、运、支、处等主要工序全部采用机械化连续作业。 三种采煤工艺: ① 爆破采煤工艺方式:解放后至60年代初为主 ② 普通机械化采煤工艺方式 :60年代初至70年代中期为主 ③ 综合机械化采煤工艺方式 :70年代中期以后为主 1、炮采工艺 工艺过程: 打眼、放炮落煤和装煤、人工装煤、刮板输送机运煤、移置输送机、人工支架和回柱放顶等主要工序。 ⑴爆破落煤 爆破落煤由打眼、装药、填炮泥、联炮线及放炮等工序组成。 炮眼布置:单排眼、双排眼、三排眼 ⑵装煤与运煤 ①爆破装煤:爆破后刮板输送机贴近煤壁,利于装煤。 ②人工装煤:人工攉煤。 ③机械装煤:在输送机煤壁侧装有铲煤板。 炮眼布置图 a—单排眼 b—对眼 c—三角眼 d—三花眼 e—五花眼 ⑶工作面支护 主要采用金属支柱和铰接顶梁支护,单体液压支柱。主要有两种:正悬臂齐梁直线柱(图a)和正悬臂错梁三角柱(图b) 2、普采工艺 ⑴工艺过程: 采煤机破煤装煤——刮板输送机运煤——单体支柱加金属顶梁支护 ⑵破煤和运煤 滚筒采煤机:单滚筒、双滚筒 采煤机结构:截割部、牵引部、动力部、辅助装置 牵引方式:机械牵引、液压牵引、电牵引(传动) 钢丝绳、有链牵引、无链牵引(行走) ⑶采煤机割煤方式: 单向割煤,往返进一刀; 双向割煤,往返进两刀; “∞”字形割煤、往返一刀 ⑷采煤机简介: ①滚筒采煤机构造 滚筒采煤机主要由: 截煤部、牵引部、电动机及辅助装置组成。 它的类型较多,分为单滚筒和双滚筒两种。 A. 单滚筒采煤机:功率小、生产能力低,适用于采高不大的中厚煤层。 B. 双滚筒采煤机:功率较大、生产能力大、牵引速度高,适用于采高较大的中厚煤层。外形如下图所示: 双滚筒采煤机一般是综采工作面主要采煤机械。 滚筒式采煤机的截割部滚筒和截齿, 如图所示。 ⑸工作面运煤: 一般采用刮板输送机运煤。 每隔6m设一个液压千斤顶, 机头机尾各3个。 弯曲段长度15m。 ⑹工作面支护: 支架布置方式:带帽点柱、单体液压支柱或磨擦式金属支柱与铰接顶梁组成的悬臂支架。 按悬臂顶梁与支柱的关系分为正悬梁和倒悬梁两种; 按梁的排列特点分为齐梁式和错梁式两种,为了行人和工人作业方便,工作面支柱一般排成直线状 单体支架正悬臂与倒悬臂布置 支架齐梁式和错梁式布置 ⑺控顶距: 当工作面推进一次或二次之后,工作空间达到允许的最大宽度,即最大控顶距。 及时回柱放顶,使工作空间只保留回采工作所需要的最小宽度,即最小控顶距。 最大控顶距与最小控顶距之差即为放顶步距。 ⑻采空区处理: 全部垮落法 全部充填法 局部充填法 缓慢下沉法 煤柱支撑法 3、综采工艺 ⑴综采历史:自1974年从国外引进50套综采设备和78 年引进的100套综采设备开始,至今已有30多年的历史。 发展经历:经过了摸索起步、引进提高、仿制创新、国产与引进并重、自主生产五个阶段。 ⑵综采产量: 七十年代综采面大致为20万吨/年-面左右 八十年代综采面大致为100万吨/年-面左右 2005年兖州东滩矿综采面生产了753万吨/年-面 2005年神东上湾矿综采面生产了1145万吨/年-面 (神东矿区目前有10个超千万吨的综采面,实现了一井、一面、安全、高效的生产目标,其中有2个超2千万吨的综采面。) ⑶综采现状: 初步统计,全国已建成年产120万吨以上的大型现代化煤矿434处,核定能力12.63亿吨,占总核定能力的50.62%;其中建成了年生产能力超1000万吨的特大型煤矿25处,核定生产能力3.4亿吨。我国的安全高效矿井采煤机械化程度达到90%以上,综采程度达到85%以上,井工矿原煤全员工效达到106.34t/工;回采 工效540.29t/工 。 ⑷综采参数: 综采面长150m—400m 采煤机最大功率达2000kW, 刮板输送机最大功率达3*1000kW, 液压支架一般>20t/架。 ⑸工艺过程: 采煤机破煤装煤——刮板输送机运煤——液压支架支护顶板 ⑹综采工作面主要设备 液压支架、双滚筒采煤机、刮板运输机、桥式转载机、胶带输送机 ⑺综采工作面回采工艺图 走向长壁 倾斜长壁 ⑻综采工作面总布置图 ⑼采煤机的割煤方式: 往返一次割两刀、往返一次割一刀 ⑽液压支架类型: 支撑式支架、掩护式支架、支撑掩护式支架 液压支架的移架方式 单架依次顺序式;分组间隔交错式;成组整体依次顺序式。 ⑾综采工作面工序配合方式: 综采面主要工序有三个:割煤、移架、推移输送机,按照不同顺序有两种配合方式,即及时支护方式和滞后支护方式。 ⑿循环组织 循环作业:指采煤工作面周而复始地完成落煤、装煤、运煤、支护和采空区处理等工序的一种作业方式 。 循环标志:回柱放顶(炮采、普采) 移架(综采) 正规循环:在规定叫间内,按既定的工艺方式,保质保量安全地完成一个循环的全部工序和工作量,并保持周而复始地进行采煤工作的一种作业方法。 正规循环作业用循环图表来表示。 循环组织的主要内容 ①循环方式 循环方式是循环进度和昼夜循环次数的总称。 环进度:每完成一个循环工作面煤壁向前推进的距离。炮采0.8-1.2m 普采、综采0.6-1.0m。 ②作业形式:一昼夜内采煤班与准备班在时间上的配合方式。 三八制 四六制 ③采煤工作面循环作业图表 循环图表包括循环作业图、工人出勤表和技术经济指标表三项主要内容。 技术经济指标表 二 走向长壁采煤法:工作面沿倾向布置,沿煤层走向推进。适用于采区式巷道布置。 倾斜长壁采煤法:工作面沿走向布置,沿煤层倾向推进。工作面自下而上推进时称为仰斜长壁,工作面自上而下推进时称为俯斜长壁。适用于盘区式和带区式巷道布置。 长壁采煤法示意图 (a)走向长壁;(b)倾斜长壁(仰斜);(c)倾斜长壁(俯斜) 1、2—区段运输、回风平巷;3—采煤工作面;4,5—分带运输、回风斜巷 1、单一煤层走向长壁采煤法 ⑴生产系统 ①运煤系统 ②运料排矸系统 ③通风系统 ④供电系统 ⑤压气及安全用水系统 ⑥适用条件: 近水平、缓斜、倾斜煤层; 薄及中厚煤层; 地质构造简单,瓦斯涌出量小 2、单一煤层倾向长壁采煤法 ⑴仰斜开采与俯斜开采 ①仰斜开采:采面沿倾斜从下向上推进采煤。 特点:1)水自流入采空区;2)煤壁稳定性差;3)顶板稳定性差,临界角8° 左右;4)当α>10°时,采煤机偏离煤壁,输送机易断链;当α>17°时,采煤机不稳定,易翻倒。 措施:输送机设下部三角架,调平。 适用:顶板稳定,煤质较硬;顶板淋水大;煤易自燃需注浆; ②俯斜开采:采面沿倾斜自上向下推进采煤。 特点: 1)水流入采面,工作条件差; 2)顶板相对稳定; 3)煤壁相对稳定,但装煤效果变差; 4)机组不稳定,易掉道。 适用:煤厚,倾角大,煤松软易片帮,瓦斯大。 当α<5~8°仰斜与俯斜相结合的形式。 ⑵倾斜长壁采煤法优点: ①巷道布置简单,巷道掘进及维护费低,投产快。 ②运输系统简单,占用设备少。 ③回采巷道沿煤掘进,易固定方向,采面可等长布置,利于生产管理。 ④通风系统简单,风路短,通风构筑物少。 ⑤对某些地质条件的适应性强。 单一煤层走向长壁采煤法采区巷道布置 ⑥技术经济效益显著,采面单产增加,巷道掘进率降低,采出率增加,工效提高 。 ⑶倾斜长壁采煤法缺点: ①长距离倾斜巷道辅运和行人困难; ②当前采掘运机械设备不完全适应倾斜长壁的要求; 单一煤层走向长壁采煤法采区巷道布置 ⑵倾斜长壁采煤法优点: ①巷道布置简单,巷道掘进及维护费低,投产快。 ②运输系统简单,占用设备少。 ③回采巷道沿煤掘进,易固定方向,采面可等长布置,利于生产管理。 ④通风系统简单,风路短,通风构筑物少。 ⑤对某些地质条件的适应性强。 单一煤层走向长壁采煤法采区巷道布置 ⑥技术经济效益显著,采面单产增加,巷道掘进率降低,采出率增加,工效提高 。 ⑶倾斜长壁采煤法缺点: ①长距离倾斜巷道辅运和行人困难; ②当前采掘运机械设备不完全适应倾斜长壁的要求; ③大巷装车点多,可设带区,共用一个煤仓。 ④下行回风 — 注意监测。 适用条件:适用于倾角在12°以下煤层,采取措施后最大可达到17°。 三 1、分层开采 ⑴厚煤层分层间开采顺序: 下行式和上行式 ⑵顶板管理: 下行式——全部垮落法 上行式——全部充填法 人工假顶: 金属网假顶、塑料网假顶 再生顶板(4-6个月) 2、大采高 ⑴特点: ①、采高:3.5~6.0m ②、设备:大功率、高强度、高可靠性机电一体化设备 神东公司补连塔矿2003年大采高工作面年产原煤924万t,采高4.5-4.8m; 神东公司上湾矿2004年大采高工作面年产原煤1075万t,实际采高达到5.4m; 晋城煤业集团2010年5月24日成功研制支护高度最高的7.6米矿井用液压支架。 焦煤集团2011年12月13日赵固二矿11050工作面成为焦煤集团首个6.5米大采高综采工作面,而且创下河南煤矿井下采高、支架支撑高度最高记录。 晋煤煤业集团2012年9月13日 成功研制出世界上支撑高度最高的8.2米大采高综采液压支架 。 ⑵大采高采煤法工艺特点 ①初采高度较小,一般为3.5m左右;直接顶初次垮落后采至全高。 ②控制煤壁片帮—关键; ③支架防滑,防倒; ④端头支护及超前支护比一般综采更重要; ⑤一次采全厚比分层开采具有很多优点。 ⑶控制煤壁片帮 ①带压移架,用第一护帮板临时支护顶板,第二段护帮板支撑煤壁 ② 加快工作面推进速度; ③ 用快硬膨胀水泥尼龙绳等锚杆加固煤壁; ④ 在地质条件允许时,俯采; ⑤ 提高支架的初撑力。 ⑷支架防倒、防滑 ① 工作面呈伪斜推进 ②工作面由下而上单向推移输送机 ③及时调整液压支架位置 ④严格控制采高 ⑤锚固工作面排头、排尾液压支架 ⑥倾角大于10°时,每10架液压支架增设一个斜拉防倒千斤顶,当倾角大于20°时,每5架支架增设一个防倒千斤顶。 ⑸大采高采煤法的评价 ①优点: 1)工作面产量和效率大幅度提高; 2)回采巷道的掘进量比分层减少了一半; 3)减少了假顶的铺设; 4)减少了综采设备搬迁次数,节省搬迁费用,增加了生产时间; 5)设备投资比分层综采大,其综合经济效益明显高于分层综采; 6)提高了资源的采出率。 ②不利因素: 采高越大,支架重量越大,如采高4.5 m,每架支架重约17.5 t;采高5 m时,则为22 t。采煤机、输送机重量也将增大。 ⑹适用条件: 地质构造简单、煤层厚度3.5——6.0 m、赋存稳定、倾角小于12°和顶板较稳定的煤层。 3、放顶煤开采 放顶煤采煤法:是在厚煤层中,沿煤层底部布置一个采高2——3m的长壁回采工作面,用常规方法进行回采,利用矿山压力将工作面顶部煤层在工作面推进过后破碎冒落,并将冒落顶煤予以回收的一种采煤方法。 ⑴放顶煤采煤法类型: ①按机械化程度和使用的支护设备不同: 综采放顶煤与简易放顶煤 (滑移顶梁支架铺顶网、单体支柱π型梁铺顶网) ②按照赋存条件和采煤工艺: 一次采全厚放顶煤(6-12m厚煤层) 预采顶分层网下放顶煤(12-20m左右,直接顶坚硬或高瓦斯 倾斜分段放顶煤(20m以上) ⑵放顶煤支架类型 单输送机高位放顶煤液压支架 双输送机中位放顶煤液压支架 双输送机低位放顶煤液压支架 低位放顶煤支架放煤效果好 ⑶放顶煤工艺 割煤——移架——推前溜——移后溜——放煤。 ⑷放顶煤采煤法特点: ①简化巷道布置,减少巷道掘进工作量; ②提高采煤工效,降低吨煤生产费用; ③ 经济效益显著; ④对煤层厚度变化和地质条件适应性强; ⑤采出率低、粉尘大、自然发火瓦斯积聚隐患较大。 ⑸放顶煤开采顶煤冒放性的研究 ①顶煤冒放性:顶煤冒放性是顶煤本身冒落和放出及其难易程度的度量,亦即顶部煤体可冒性和可放性的总和。 ②影响顶煤冒放性的几个因素: 开采深度、煤层厚度、煤层强度、夹矸、顶板岩层、煤体中的节理与裂隙 。 ⑹采用放顶煤开采时,必须遵守下列规定: ①矿井第一次采用放顶煤开采,或者在煤层(瓦斯)赋存条件变化较大的区域采用放顶煤开采时,必须根据顶板、煤层、瓦斯、自然发火、水文地质、煤尘爆炸性、冲击地压等地质特征和灾害危险性进行可行性论证和设计,并由煤矿企业组织行业专家论证。 ②针对煤层开采技术条件和放顶煤开采工艺特点,必须制定防瓦斯、防火、防尘、防水、采放煤工艺、顶板支护、初采和工作面收尾等安全技术措施。 ③放顶煤工作面初采期间应当根据需要采取强制放顶措施,使顶煤和直接顶充分垮落。 ④采用预裂爆破处理坚硬顶板或者坚硬顶煤时,应当在工作面未采动区进行,并制定专门的安全技术措施。严禁在工作面内采用炸药爆破方法处理未冒落顶煤、顶板及大块煤(矸)。 ⑤高瓦斯、突出矿井的容易自燃煤层,应当采取以预抽方式为主的综合抽采瓦斯措施和综合防灭火措施,保证本煤层瓦斯含量不大于6m3/t。 ⑥严禁单体支柱放顶煤开采。 ⑺有下列情形之一的,严禁采用放顶煤开采: ①缓倾斜、倾斜厚煤层的采放比大于1∶3,且未经行业专家论证的;急倾斜水平分段放顶煤采放比大于1∶8的。 ②采区或者工作面采出率达不到矿井设计规范规定的。 ③煤层有突出危险的。 ④坚硬顶板、坚硬顶煤不易冒落,且采取措施后冒放性仍然较差,顶板垮落充填采空区的高度不大于采放煤高度的。 ⑤矿井水文地质条件复杂,放顶煤开采后有可能与地表水、老窑积水和强含水层导通的。 ⑥放顶煤开采后有可能沟通火区的。 四 1、采区上下山长度的确定 采用胶带机运输,角度不超过14°,当大于14°时,需设逆止器; 采用矿车运输时,根据绞车确定,直径1.6m绞车,最大容绳量600m;直径2.0m绞车,最大容绳量900m。 2、区段参数:包括走向长度与倾斜长度。 区段斜长:L区 = L采 2L巷 L柱 3、区段平巷的坡度 区段的运输和回风巷,虽称之为平巷,但不是绝对的水平。在实际生产中,为了便于运输和排水,而是有一定坡度的,一般为0.3%~0.5%,由于坡度较小,认为是平巷。 4、区段平巷的布置 ⑴双巷布置 ⑵单巷布置 5、对拉工作面 实际上是三条区段平巷准备两个回采工作面,下工作面要比上工作面短。 优点:费用少,回采率高,生产集中,掘进量和维护量少,占用设备少。 适用条件:煤层倾角小于12°,顶板中等稳定以上,瓦斯不大。 6、工作面回采顺序: 后退式;前进式;往复式;旋转式。 7、区段无煤柱护巷: ⑴沿空留巷 随着上区段工作面向前推进,用专门的支护材料,在采空区维护好上区段运输平巷,作为下区段采煤工作面的回风平巷。 ⑵沿空掘巷 上区段回采工作面采完以后,沿着上区段采空区边缘开掘下区段工作面的回风平巷。 可分为完全沿空掘巷和留窄小煤柱沿空掘巷。 完全沿空掘巷 留窄小煤柱沿空掘巷 8、通风方式与回采巷道布置 U型通风 Z型通风 Y型通风 H型通风 W型通风 一 1、断层定义及影响: ⑴定义:岩层受地应力作用产生破裂,在力的作用下破裂面两侧岩块发生显著相对位移,这种断裂构造称为断层。 ⑵影响:断裂构造是煤矿采掘工程常见的地质构造形态,断层给采煤工作面安全生产带来了极大的影响,尤其是大倾角工作面突遇落差较大断层,为确保施工安全, 不得已常常采取工作面搬家、重新开切眼或局部补眼, 造成丢三角煤, 致使回采率降低、采掘接替失调, 造成吨煤成本增加、降低了生产效益。 2、断层的分类(两盘相对位移分类): ⑴逆断层;断层的上盘相对上升,下盘相对下降。 ⑵正断层;断层的上盘相对下降,下盘相对上升。 ⑶平移断层;断层的上下盘沿水平方向移动,虽出现断裂,但不存在上下位移。 3、过断层期间采取技术措施: ⑴为了减少断层在工作面内的暴露范围,遇断层时应适当调整工作面方向。当围岩为中等稳定以上时,工作面与断层走向夹角应不小于20-30°;围岩不稳定时,此夹角应增至30-50°。但调整工作面方向,会引起工作面长度变化,需增减工作面支架数,或增加三角煤损失。 ⑵应按断层性质、落差及顶底板岩层硬度等因素确定采用挑顶和下切或同时挑顶及下切,做到既有利于维护顶板又减少破岩量。 ⑶当岩石普氏系数<4时,可用采煤机直接割岩,牵引速度应减小;滚筒能变速的采煤机,滚筒用低速旋转。若用爆破处理岩石,对附近的支架要加以保护。 ⑷过断层时要预先逐步减小采高,以减小破岩量和增加支架的稳定性,但是支柱要留有足够的伸缩量,以防压死支架。 二 1、陷落柱定义、影响以及形成机理: ⑴定义:煤层下伏可溶性岩层,经地下水溶蚀形成的溶洞,在上覆岩层重力作用下产生塌陷,形成筒状或似锥状柱体,简称陷落柱,俗称“无炭柱”或“矸子窝”。 ⑵影响:陷落柱是影响煤矿生产和建设的地质因素之一。在陷落柱发育的矿区,常使煤层遭到严重的破坏,甚至可使部分可采煤层煤层失去开采价值。有的虽可开采,但很难布置正规的回采工作面,无法选用机械化开采。否则迫使综采工作面停止推进、跳面或搬家,有很大的危害性。在水文地质条件比较复杂的矿井中,它是地下水的良好通道。为了确保施工安全,要留设保安煤柱,否则将严重威胁矿井的安全。 ⑶形成机理:岩溶是形成陷落柱的先决条件,但并不是所有的岩溶体都会塌落成陷落柱。在漫长的地质历史时期,在华北石炭、二叠纪的基底奥陶纪石灰岩,经历了不同地质时期的岩溶化作用,岩溶现象普遍发育。由于地下水的不断溶蚀,其溶洞逐渐扩大,在地质应力及上覆盖层重力的长期作用下,破坏了岩体的完整性,有些溶洞发生塌落,上覆煤系地层也随之陷落,形成陷落柱。如下图所示。 2、陷落柱的处理 ⑴采掘设计时,根据陷落柱的发育情况和分布规律,选择合理的巷道布局和采煤方法。 ⑵回采工作面中遇到陷落柱,一般应先探明其形状、大小、位置,然后决定处理方法。主要有三种: ①上图左下角的陷落柱位于皮带巷与切眼交会处,采用开斜切眼,回采时摆尾式开采,将工作面调整到正常位置。 ②对工作面中部的陷落柱,如果面积不大,采用强行硬割的办法通过陷落柱;如果面积较大,则需要预先开掘新切眼,当工作面推进到陷落柱左侧时,倒面搬家,跳过陷落柱继续回采。 ③当陷落柱位于回风巷附近时,采用缩短工作面长度的办法避开陷落柱。 对于上述方法,由于影响工作面布置,遗留大量边角煤,增加了综采工作面设备的拆迁次数,因此只适用于面积大的陷落柱;当工作面遇到直径小于30米的陷落柱时,视陷落柱的岩性,一般可以采用强行通过的方法。 3、强行通过陷落柱的步骤 ⑴采用控制爆破、采煤机清矸的方法破岩; ⑵在工作面陷落柱范围内降低采高,所降低的高度以工作面能通过的最小高度为限,做到既减小采矸量又使支架不会被压死; ⑶陷落柱地段与工作面正常地段之间,保持一段采高逐渐变化的长度,以使支架和输送机能够适应; ⑷采煤机清矸时,应当采用小步距、多循环的方法,以减少顶板的暴露面积; ⑸如果陷落柱区段顶板破碎严重时,视现场情况在支架上架设平行于工作面的联锁板梁,板梁每推进1-2个循环上一次,上平行于工作面板梁时,第一趟板梁上在构造段单(双)号支架上,保证一根板梁同时搭接在三个支架上。 ⑹根据工作面支架梁端距情况进行拉超前架作业,拉超前架后若梁端距仍超规定及片帮严重地段,在支架顶梁上上垂直于工作面的板梁,板梁保证一架两根。

全部垮落采煤法、煤柱支撑(刀柱)采煤法、充填采煤法