大断面长距离综合管廊矩形顶管建造关键技术研究 戢鸿鑫1,张强1,刘跃军1,项侨1,艾文明1,张全权1,郑水林1,任国生1 (1.中铁上海工程局集团有限公司,上海 201101) 摘要:随着非开挖技术的不断成熟和城市地下空间的不断发展,矩形顶管等非开挖手段凭借其独特优势逐渐受到参建各方的青睐,但矩形顶管施工技术的理论和工法的研究仍存在不足,长距离、大断面矩形顶管施工的相关研究更存在空白方向,本文对长距离、大断面矩形顶管的技术和工程实践的需求进行分析归纳,结合城北路管廊建设矩形顶管的建设,编制了科研大纲,主要围绕该工程施工重、难点和该工法带有普遍意义的共性问题,重点对减阻措施、沉降控制、姿态控制、浅埋过河等方面工程技术进行总结并开展研究工作。 关键词:矩形顶管;地下管廊;长距离;大断面;浅埋过河;触变泥浆 中图分类号: U 455.47 文献标志码:A 随着我国城市建设的迅猛发展,苏州乃至全国综合管廊建设过程中许多节点由于行政许可、管线迁改、交通干扰等影响,不允许采用传统的支护开挖或矿山法施工。矩形顶管施工技术在我国地铁、地下人行隧道的大量建设应用,对这些节点采用非开挖顶管法与传统的其他工法相比具有明显的优势,因而在综合管廊的建设中得到大量的应用和推广。 早在2011年,苏州便建成了全省首条地下综合管廊——工业园区月亮湾综合管廊。2015年4月,苏州以第二名的成绩成为国家首批10个地下综合管廊试点城市之一。苏州城北路综合管廊工程结合312国道改造建设,总长达11.5公里,是苏州市当时在建规模最大、入管线最多的地下管廊,但是,在苏州乃至全国综合管廊建设过程中面临诸多问题,如横穿城市主干道路、下穿河流、下穿铁路、上跨地铁线路、穿越高架桥、穿越老城区、遇征地拆迁困难地段、遇地下管线复杂、遇松软淤泥质土、富水的砂砾石地层等情况下不能采用传统明挖法和矿山法施工,而非开挖顶管法有其他工法不可替代的优势,根据不完全统计,在苏州管廊建设中需采用顶管法施工的长度约为864m,采用顶管施工占比约3%。 由中铁上海局集团华海工程有限公司承建的苏州城北路综合管廊工程五标(金政街-江宇路)综合管廊工程中人民路~江宇路综合管廊施工工程中的元和塘段顶管工程,地面沿线分布有元和塘河道,建(构)筑物及管线复杂,原设计方案需要迁改众多构建筑物,难度极大,经参建各方及业内专家多次论证,最终采用矩形顶管。 由于长期以来,矩形顶管施工部分工程技术应用处于边施工、边探索、边研究的状态,理论和工法的研究滞后、研究方向不全面,矩形顶管综合管廊建造技术的理论分析、数值模拟尚无参考数据和经验公式,这方面的设计、施工、验收规范或标准还没有,很多工艺、工法缺乏系统的总结和研究,处于经验和摸索阶段,因此,有必要对矩形顶管的一些施工特点、成功的工程实践经验和科研成果,特别针对综合管廊非开挖施工节点的“长距离、大断面”特性进行系统的总结和提升,对矩形顶管设计理论和施工技术进行系统研究,为以后类似的综合管廊或矩形顶管工程的建设,积累和提供宝贵的第一手资料供借鉴和参考。 苏州市城北路综合管廊工程五标元和塘段顶管工程,位于苏州市城北东路与齐门北大街相交处附近,设计里程为GCB2 180至GCB2 420段。该段地面沿线分布有元和塘河道,建(构)筑物有中国石化加油站、苏州军分区、交警二中队、民房房屋及齐门立交等,地下管线有天然气、供水、雨水、污水管道等。 Fig. 1 Distribution map of structures around Yuanhetang Pipe jacking Project 原招标图纸线路走向设计方案在里程GCB2 240~GCB2 420处采用支护后明挖施工,跨越元和塘施工段落采用钻孔灌注桩加三轴搅拌桩围护形式,其他段落采用型钢工法桩作为围护结构,元和塘河道段开挖深度为12m,采用一道混凝土支撑和两道钢支撑,其他段落开挖深度为7m,采用一道混凝土支撑围护。 Fig. 2 The original design scheme of Yuanhetang section 元和塘段开挖施工方案需要拆迁民房2930㎡(其中编号为4的房屋共计1084㎡拆迁费用由城投公司出资)、加油站876㎡、交警中队845㎡,征拆难度大,拆迁时间不可控,费用高,无法保证工期节点。部分权属单位明确表示不同意开挖施工方案,导致该方案无法实施。 Fig. 3 The demolition plan map of the Yuanhetang area 参建各方共提出四个初步优化方案,包括优化(改变)管廊线路、管线直埋、采用矩形顶管下穿等,除非开挖技术外,各方案或面临新的管线迁改、后续施工高架的影响、沉降不可控、管廊尺寸受限等问题,元和塘原设计方案不具备施工条件,设计优化后的方案一和方案三与管廊理念相悖影响试点工程验收,经各方论证比选,初步决定采用“管廊线路向南移动 顶管施工”方案。 通过参建各方及相关专家的联合讨论,当时业内顶管施工可保证300m的顶进长度,本项目提出在GCB2 180~GCB2 420处采用顶管施工,在元和塘GCB2 180设置始发工作井,在GCB2 420处设置接收始发井,中间取直线,尽量避开上部建筑,共计顶进长度在233m左右。 图4 元和塘顶管平面图 Fig. 4 The floor plan of the Yuanhetang pipe jacking project 管廊标准断面净尺寸为7.75m×4.05m(外截面尺寸8.95m×5.25m,断面净截面积31.38㎡),拟采用尺寸为5.5m×9.1m(施工内径为4.2m×7.8m,考虑管节壁厚65cm,断面净截面积32.76㎡)顶管机,已于设计确认本尺寸能够满足管廊截面需求。 表1 国内顶管机尺寸统计 Table 1 Domestic existing pipe jacking machine size statistics 设计在过轨节点主要采用6.9*4.2m双管顶进,间距1.5m,考虑双管顶进过程中产生的侧压力易对临近先顶管的管廊产生影响,容易引起相邻管节发生变形和位移,甚至造成破坏;已顶管完成的管廊四周土体受相邻顶管顶进施工时再次扰动,易引起地面及管线沉降叠加,造成周边环境破坏,同时双管顶进工期较单管顶进时间长,综合造价、工期方面单管顶进明显优于双管顶进,因此建议采用尺寸为5.5m×9.1m(施工内径为4.2m×7.8m,断面净截面积32.76㎡)顶管机单管顶进施工方案。 2005年以来,随着矩形顶管施工技术在我国研究应用的不断深入,国内己经有若干设备生产厂家能够自主设计、生产矩形顶管设备。从早期上海自行研制的土压平衡矩形顶管机,到中期的2.2m×2.2m矩形顶管机,再到2014年最新研发的可用于长距离顶进的全断面切削矩形顶管机,外径达7.5m×10.4m,是当时世界上最大断面的矩形顶管机,代表着我国矩形顶管制造技术己经比较先进。国内部分矩形顶管工程总结如表2所示。 表2 部分国内顶管工程统计表 Table 2 Part of domestic pipe jacking project statistics 年份 工程名称 截面尺寸/(m×m) 顶程/m 顶管机 用途 地层 1999 上海地铁2号线陆家嘴车站5号出入口人行地道顶管工程 3.8×3.8 62.25 组合刀盘土压平衡矩形顶管机 人行通道 灰色淤泥质粉质黏土 2004 上海市中环线虹许路北虹路下立交工程 3.42×7.85 130 土压平衡式矩形隧道掘进机 下穿公路隧道 淤泥质粉质黏土 2006 上海轨道交通6号线浦电路站过街出入口顶管工程 6.24×4.36 42.7 土压平衡式矩形隧道掘进机 地铁站出入口 淤泥质粉质黏土 2008 苏州市齐门路北延下穿沪宁铁路工程 9.1×7.4 37 土压平衡式矩形隧道掘进机 下穿铁路隧道 淤泥质粉质黏土 2009 上海轨道交通2号线东延伸段张江高科站顶管工程 4×6 23 多刀盘土压平衡顶管机 地铁站出入口 淤泥质粉质黏土 2010 上海轨道交通2号线东延伸段金科路顶管工程 4.2×6.9 49.1 多刀盘土压平衡顶管机 地铁站出入口 灰色淤泥质粉质黏土 2012 佛山市南海区桂城站过街通道工程 6.0×4.3 43.5 泥水平衡顶管机 过街通道 淤泥质土 2012 武汉地铁2号线王家墩东站4号出入口顶管工程 4×6 62.4 多刀盘土压平衡顶管机 地铁站出入口 粉质粘土夹粉土 2013 郑州市纬四路下穿中州大道顶管工程 7.5×10.4 110 偏心多刀盘土压平衡 矩形顶管机 地下行车道 粉土、粉砂 2016 包头市新都市区中心区综合管廊工程二期(经三路矩形顶管廊工程) 85.65 多刀盘土压平衡顶管机 综合管廊 2016 深圳地铁9号线下沙-上沙人行过街通道顶管工程 7.7×4.3 133.5 多刀盘土压平衡顶管机 地铁站出入口 砾砂、中砂、淤泥质粘土 矩形顶管技术源于传统的圆形顶管技术,相比圆形断面其有效使用面积通常大20%以上,适用于过街人行地道、地铁车站进出口、综合管廊等地下隧道工程[1]。矩形管节的静态受力与埋地箱涵类似,其在土压力分布、结构计算、裂缝控制方面已取得了丰富的经验。前期研究已经得出结论:矩形顶管特殊的施工方式使得其施工中土压力的分布既不同于静态埋地管涵,也不同于采用暗挖或盾构施工的矩形涵洞。 在对顶管在施工过程中的受力情况研究发现:管道的受力情况是不断变化的,要使得顶管施工能够顺利进行,顶进力必须能够克服顶进阻力。顶进阻力主要包括切削刀盘的迎面阻力和管壁与土体之间的摩擦阻力,并且,摩擦阻力占主要部分。当时关于注浆减阻的研究,主要集中在通过现场实测数据对顶力进行计算,但实测结果差别非常大,无法直接应用于顶管顶力计算。 在地表沉降控制方面的研究:上海浦东某双线矩形顶管隧道施工中的地表沉降和土层沉降进行跟踪测量,得到地表沉降槽的分布情况,在计算注浆量后,分析了该工程的地层损失率。发现:(1)对于较长顶进距离的顶管隧道的地层损失主要发生在距离出发井5D范围之内。(2)控制出土率小于80%时,双线顶管隧道的地层损失率可小于10%。[2] 郑州市下穿中州大道矩形顶管隧道工程具有断面超大、覆土浅、4条隧道平行布置、净间距小等特点。为有效控制地面沉降,通过顶管姿态控制、纠偏措施,并对铰接纠偏、双螺旋机出土、六刀盘操控、注浆纠偏、小间距推进控制等关键控制技术较好地控制了地面沉降。 上海轨道交通2号线东延伸段金科路站4号出入口联络通道采用大断面多刀盘矩形顶管施工。通过顶管施工现场的监测,从地表沉降、孔隙水压力和土体水平位移等方面研究了大断面矩形顶管施工对周围环境的影响。 佛山市南海区桂城街道四孔并行顶管工程项目,在对土压平衡式顶管施工基本原理和矩形顶管施工工艺流程进行分析、总结的基础上,通过理论分析、数值模拟、现场监测等手段对由于顶管施工引起的自身相互影响和环境效应问题进行了深入的研究。 高含水粘土层矩形顶管隧道施工合理控制顶进速度,保证连续均衡施工,避免出现长时间搁置情况。研究发现,控制沉降需要做到:(1)严格控制出土量,防止超挖或欠挖。(2)严格控制顶管的施工参数,必要时根据地面沉降监测数据进行调整。(3)施工过程中,在管线和重要建筑物沉降情况较为严重时,进行地面跟踪注浆,控制地面沉降。[3] 武汉地铁2号线王家墩东站、上海市徐汇区J-4、W-2地块基础性开发(地下通道)工程等顶管工程均有对土压平衡式矩形顶管技术施工的一般规律的总结,并对顶管施工过程中对周边土体及地表沉降影响进行研究。 目前的管道纵向力学研究集中在静态埋地管道方面,在盾构隧道领域取得了一定成果,但针对矩形顶管的纵向力学研究仍存在不足,未对预应力加固的作用机理和效果进行深入研究。截面力学性质与顶进力传递特点是矩形顶管区别于传统顶管和盾构纵向力学特征的两个主要因素,也是下一步研究的重点。 目前国内外对于矩形顶管的工程实践往往较多地依靠工程经验,理论研究还处不够成熟。而且关于隧道开挖对邻近建筑物影响的研究,还是集中在盾构施工,随着顶管技术的发展,顶管口径不断增大,顶管施工对于周边环境的影响也会加大,针对施工引起的土体移动变形、分布形态等研究将有进一步的发展。 目前针对圆形顶管和盾构的开挖面支护压力研究已获得了一定的成果。矩形顶管由于其特殊的断面常需要较圆形顶管更大的超挖量,为保证施工安全,控制地表沉降量及影响范围,必须分析土压平衡开挖面失稳机理,确定合理的开挖仓压力允许范围。通过数值分析、室内试验等方法,研究不同超挖量下和纠偏扭矩下开挖面支护压力,制定开挖仓施工参数,使开挖面始终处于动态稳定范围内。 减阻技术方面,矩形顶管断面较大,且外表面的转角不利于减阻泥浆的均匀分布,往往造成管顶背土,引起顶进困难。研究合理的减阻措施有利于减小顶进阻力,减轻管顶背土作用。主要分析矩形管道在顶进过程中摩阻力与圆形管道的异同,总结国内外类似工程减阻措施经验,结合工程实际地质条件与施工设备,探究合理高效的减阻注浆技术措施。 苏州城北路综合管廊矩形顶管工程,主要穿越高风险不良地层为⑥-1粉砂夹粉土与⑥-2粉细砂地层,土体饱和且含微承压水,地下水位较高。采用顶管法施工时,对始发井和接收井基坑开挖、顶管机进、出洞止水、长距离顶进顶力控制、土体改良、螺旋出土器防涌水涌沙和地表变形控制等方面有必要立项作专题研究。本工程研究的目标为形大断面长距离矩形顶管综合管廊建造工法,并形成大断面长距离综合管廊矩形顶管建造关键技术研究报告。通过本工程的实施,以工程实践来映证施工技术措施的经济合理性,为今后同类工程的施工提供技术参考。 表3 研究主要内容统计表 Table 1 Statistical table of main contents of the study 为解决苏州城北路综合管廊五标段元和塘矩形顶管穿越工程的技术难题,中铁上海工程局集团华海工程有限公司与中国地质大学(武汉)合作,应用全公司专业技术力量成立课题研究组。 通过调研、勘察、分析、合作等多种方式,优化设计,研讨方案,指导实施,提炼成果,积极开展科技攻关活动。 4.3.1技术调研 通过数据库搜素相关文献资料,研究大断面长距离矩形顶管方面的文献和类似工程施工技术方面的文献,并就本企业既有施工技术结合本工程的特点进行分析比较,对富水粉砂地层顶管、盾构施工的国内技术现状进行调研,以研究适应本工程所需的施工技术。 4.3.2资料整理 在项目的全周期内,对项目资料、监测资料、试验资料进行整理分析归档。 4.3.3计算分析 1)顶管顶进力、后座反力计算 收集国内外顶管顶进力计算公式,分析矩形顶管顶进力影响因素,结合工程顶进力监测数据和类似工程案例,提出合理的矩形顶管顶进力估算方法。 2)顶管机掌子面土压力计算分析 3)矩形顶管施工引起的土体变形计算方法研究 4)隧道上覆土土压力公式 4.3.4建模分析 1)根据前期勘察和设计资料,选择适当的模型参数,建立矩形顶管穿越地段的数值模型; 2)分别研究不同断面、不同纵向刚度、不同注浆压力、不同管土接触形式对穿越区间土体和既有结构物的影响,对土体和结构物的位移动态规律进行计算分析。 3)对地面及周边扰动影响机理理论及计算模拟分析进行预测。 4.3.5建模分析 对触变减阻泥浆、土体改良技术所用的各材料配比进行现场试验得出适用于粉砂夹粉土、粉砂地层顶进施工的最佳配合比。 4.3.6监控量测 1)结合工程现场的监测计划和设备条件,制定详细的监测方案,布置地表沉降监测点、土体深层沉降管、测斜管等监测点,监测顶管机壳体通过断面前、通过断面时和通过断面后,土体、结构隆沉量及其变化规律; 2)将理论分析、数值试验的结果与现场试验管监测的结果进行对比分析,修正理论计算和数值试验时选取的相关力学参数。 5.1.1矩形顶管顶进施工关键技术 1)顶管机选型技术 本工程采用的矩形顶管机断面大,根据施工工况,泥水平衡顶管机上覆土需要求1.5倍高度,而土压平衡则能到0.8倍高度,本项目虽然地质穿越较差的高透水性的粉土粉砂层,但是在过河段上部覆土仅有3.5m,综合考虑最终选择土压平衡式顶管机进行顶进。结合国内已有机械设计情况,对于刀盘布置形式、切削率、搅拌率等参数进行综合选择确定最优参数。 图5 矩形顶管机刀盘布置图 Fig. 5 Layout of cutter head of rectangular pipe jacking machine 2)大断面矩形顶管始发接收技术 本项目顶管断面大,预留洞口破除范围较大,洞口施工范围内为粉砂夹粉土、粉砂地层,地下水丰富,洞口破除及顶进施工风险较大,研究在工程地质及水文地质条件复杂下顶管始发及接收、洞门破除、洞门圈止水等技术。 图6 工作井洞门凿除示意图 Fig.6 Schematic diagram of working shaft door chiseling 3)地下障碍物及地基探测技术 因顶管断面大、距离长,顶管后靠强需保证足够的刚度和强度已满足顶管施工顺利,同时为更好了解顶进方向地下地质情况,为工程施工提供依据,需进一步探测顶进方向的地下障碍物,经过多方咨询最总确定两种探测技术进行实施,最终确保了工程的顺利贯通。 4)大断面长距离矩形顶管减阻技术 矩形顶管一次顶进233.6m穿越粉砂夹粉土、粉砂地层,顶管穿越该类土层施工时阻力较大,施工过程通过矩形顶管减阻注浆、管节涂蜡、压注浓泥等技术大大地减小了顶管施工所需要的顶进力。 图7 注浆孔布置图 Fig.7 Layout of grouting hole of pipe section 5)浅埋过河顶管技术 本工程过河段使用了钢板桩围堰施工,在河床上铺设抗浮板,防止出现河床穿透形成漏斗造成机头或者管节渗水甚至工作井涌水涌砂现象。根据实际测量结果和施工完成情况,该工法取得了良好的工程效果,保证了工程顺利完成。 图8 河床加固剖面图 Fig.8 The profile of riverbed reinforcement 6)姿态调整技术 顶管姿态控制、监控测量控制和纠偏控制的效果直接决定了顶管轴线偏差的大小和管节偏转的程度。施工过程中采用全站仪、激光导向测量系统检测、双螺旋出土和注“浓泥”、刀盘转向控制等技术确保顶管机姿态和轴线在设计可控范围内。 图9 双光靶激光测量装置结构示意图 Fig9 Schematic diagram of double target laser measuring device 5.1.2矩形顶管地层变形控制技术 顶管施工是一个动态过程,与之有关的稳定和环境影响也是个动态过程。通过本项目探讨大断面长距离矩形顶管施工监测范围、测点布置、监测频率等技术。 图10 监测断面平面布置图 Fig.10 Layout of monitoring and measuring network Fig.11 The horizontal displacement of deep soil varies with time 通过监测断面的实时测量反馈,向沉降区对应位置的土体内压注浓泥的效果明显,并综合多种沉降控制方法控制沉降发展,取得良好效果,使所监测的隆起和沉降量一般在5-8mm;通过项目的实施提出行之有效的地面沉降控制技术。 5.1.3矩形顶管管节压力理论与实测分析 通过合理设计和安装土压力计基座,完成了在实际矩形顶管工程中随顶测量管土接触压力的任务,避免了土压力计的损坏。 图12 土压力盒和基座的结构示意图 Fig.12 Schematic diagram of earth pressure box and base 矩形顶管施工中土管土压力的变化情况复杂,影响因素众多,采用单纯的理论模型和数值模拟都无法准确地判断管周土压力的变化情况,因此采用现场实测的方法采集了矩形顶管管周土压力的在施工全过程中的实际数据,并针对顶进时间、施工工艺等因素进行了详细分析,推测了最危险情况下土压力在管节四周的分布模式,与实测结果较为吻合。通过得知最危险情况下土压力在管节四周的分布模式可以计算出最大阻力,提前对施工参数范围做好调整。 5.2.1矩形顶管机开挖面盲区破碎装置 因本矩形顶管机全断面总面积49.968m²,总切削面积41.082 m²,整个刀盘切削率为82.2%,而盲区占8.88 m²。为解决现有技术的不足,设计了一种矩形顶管机开挖面盲区破碎装置及其方法,提高破土效率,且尤其适用于软岩地层以及加固区的施工,本项技术已获实用新型发明专利授权。 图13 盲区破碎装置大样图 Fig.13 Schematic diagram of working shaft door chiseling 5.2.2可回退的矩形顶管顶铁结构 由于矩形顶管顶进施工是将预制管节每一节一节地向前顶进,在后端固定的顶进油缸每向前顶进一个行程后,必须回退油缸,用吊车吊起和再下放笨重的矩形顶铁和U型顶铁,为下一节管片提供安放空间。这将占用大量的施工时间,降低了顶进施工效率,导致施工成本增加。为避免在现有的矩形顶管工程施工在每节管顶进结束后,反复起吊和下放顶铁浪费大量的施工时间,项目设计一种可回退的矩形顶管顶铁结构考虑把矩形顶铁、U型顶铁及顶进油缸连接为整体,整体回退矩形顶铁、U型顶铁及顶进油缸,从而提高施工效率。本项技术已获实用新型发明专利授权。 图14 可回退的矩形顶管顶铁结构设计图 Fig.14 Rectangular pipe jacking iron jacking structure design drawing with automatic pull back 5.2.3预制管节的防侧翻吊装技术 预制管节在管节外周设置有吊装孔及翻转孔,虽然大部分管节的吊装孔在预制过程中能够安装设计要求埋设牢固,但不排除会出现在混凝土浇捣过程中导致吊装孔及翻转孔倾斜或者移位,这就使得在后期管节成型后吊装过程容易出现侧翻。 为防止出现管节吊装侧翻,项目设计一种适用于大断面矩形顶管管节吊装的防侧翻的吊装工具,带横向固定栓的扁担梁结构和对应的吊装孔,以满足矩形顶管施工时频繁吊装管节的需求。该吊装结构装置属于刚性吊具,提高了大断面矩形管节在吊运时的稳定性和安全性,对安全施工起到了积极作用。本项技术已获实用新型发明专利授权。 Fig.15 Design drawing of pipe jacking spreader 5.2.4触变泥浆配合比优化设计 通过确定的每种原材料的三种最优含量,在现场进行正交实验,检查各材料的配伍性,通过滤失量、粘度、触变性等参数的大小,确定泥浆的最优配方。 通过正交实验,膨润土加量增加使泥浆性能增加明显,添加10%的膨润土泥浆性能能达到70s以上,如添加10%膨润土 1.5%CMC 1.0%烧碱 0.3%PHP泥浆性能优越,粘度能达到78s,失水量达8mL/30min。但原材料用量大,不够经济,而且泥浆粘度大,泵送困难。可在失水量大的局部地段使用。 表4 触变泥浆配比及性能表 Table 1 Thixotropic mud ratio and performance table 对于一般地段,现场采用5%膨润土 1.0%CMC 1.0%烧碱 0.6%PHP,泥浆性能为63s(粉砂地层>45s即可),失水量为10mL/30min(粉砂地层<15mL/30min即可)。对于砂土含量高,水压高的地段,可采用特殊地段泥浆配方:7.5%膨润土 1.5%CMC 1.0%烧碱 0.6%PHP,相应增加了膨润土和CMC的含量,增加泥浆粘度及减小泥浆滤失量。 5.2.5注浓泥减阻技术 触变泥浆为了满足长距离泵送,膨润土的含量不能太高,一般为4%~10%。由于现场条件的限制,往往会导致现场泥浆水化时间不充分,工人师傅对泥浆的配比和试验最终的配比也有较大的出入,会导致触变泥浆实际施工的效果达不到理想的效果。触变泥浆注入管壁外地层后,受到施工的扰动和地下水的侵入导致泥浆失去稳定性,在管壁周围很快消散。因此,如果顶管工程中不注意后续补浆,以及顶进期间停工时间过长,管壁外形成的泥浆套易失去稳定,会导致施工顶力过大。 然而,该顶管顶管断面尺寸大,穿河管道的地质条件也很复杂,因此针对触变泥浆减摩技术存在的不足,本工程采用了一种高浓度泥浆的新型泥浆— “浓泥”,并将其应用在了实际工程中,成功补充了原有技术的不足,取得了良好的使用效果。 考虑到膨润土的用量大,为了经济性,对于“浓泥”的膨润土,要求可低于触变泥浆对膨润土的要求,只要膨润土的选择粘度、滑度适中即可,为了改善泥浆性能,在“浓泥”配方中还可掺入少量聚丙烯酰胺。通过计算顶力与实测顶力的对比可看出,所使用的减阻技术取得了良好的效果。 6.结论与建议 依托苏州城北路综合管廊五标段元和塘矩形顶管穿越工程,根据现场监测的成果,结合理论分析和数值模拟方法研究了矩形顶管施工中的土压力,分析了管节内力。主要结论如下: 1)矩形顶管的荷载模式根据土压力的变化可以分为始发加固区、一般注浆区和加强注浆区:始发加固区土压力稳定时趋近于0,控制因素为加固区的搅拌桩质量;一般注浆区仅受注浆压力波动的影响;加强注浆区局部受压注浓泥和注浆的叠加影响,最大压力达345.08kPa。 2)管土接触压力的分布和取值受注浆影响显著,向环空内压注浓泥对荷载分布的影响较注浆大,易引起局部的憋压,导致邻近测点压力突增和远端测点压力的异常下降,憋压的极限压力值可通过“被动土拱”进行解释,注浆压力的消散一般需要2天左右; 3)土压力在上部较为均一,一般情况下接近静土压力值;侧部的土压力下限值接近主动土压力,在侧部上方存在向上部静土压力的过渡区;下部土压力近似均匀分布。根据数据分析建立的最不利荷载下管周土压分布模型较实际测得的土压力值偏大,但整体分布曲线吻合; 4)通过数值建模分析,单纯依靠注浆作用难以完全恢复土体的初始状态,会造成土体扰动,引起地表沉降,由管道轴线上方,呈环状向地表扩散。在一定范围内,随着注浆压力的增大,地表土体的最大沉降量呈非线性减小。当注浆压力控制在1.1~1.2倍上覆土重时,可以较好的控制沉降。 5)实际证明设计的可调土压力计基座能有效保护土压力计,防止随顶测量过程中的损坏,为类似的工程测量提供了参考。 参考文献(References): [1] 许有俊,梁伟珍,刘忻梅.大断面矩形顶管隧道开挖面土体稳定性研究[J].现代隧道技术,2017(05):70-77 XU Youjun, LIANG Weizhen, LIU Yimei. Study on soil stability of large section rectangular pipe jacking tunnel excavation surface [J].Modern tunnel technology,2017(05):70-77 [2] 周顺华,廖全燕,刘建国,王炳龙,凌国石.矩形顶管隧道顶进过程的地层损失[J]. 岩石力学与工程学报,2001(03):342-345 ZHOU Shunhua, LIAO Quanyan, LIU Jianguo, WANG Binglong, LING Guoshi. Stratum loss during jacking of rectangular pipe jacking tunnel [J]. Journal of Rock Mechanics and Engineering,2001(03):342-3450.引言

1.依托工程概况

图1 元和塘顶管周边建构筑物分布图

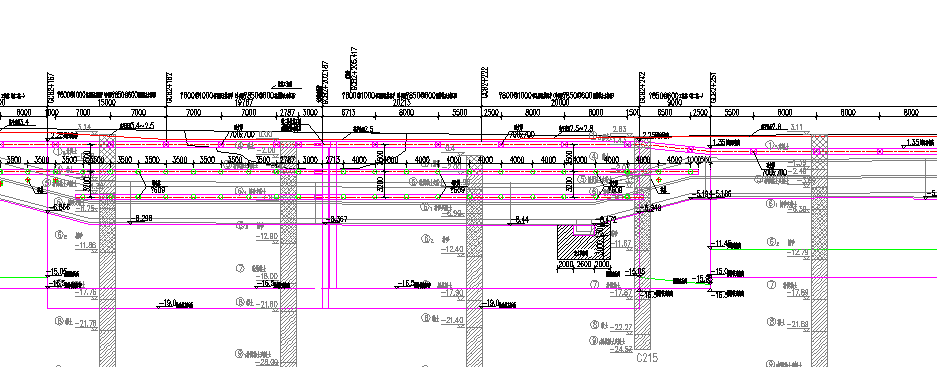

图1 元和塘顶管周边建构筑物分布图 图2 元和塘段原设计方案

图2 元和塘段原设计方案 图3 元和塘拆迁平面图

图3 元和塘拆迁平面图2.设计方案比选

2.1初步方案

2.2顶管机截面尺寸选择

3.研究现状

3.1矩形顶管技术应用现状

3.2 目前研究存在的问题

4.研究方法及过程

4.1研究目标

4.2研究内容

4.3研究方法

5.关键技术及创新点

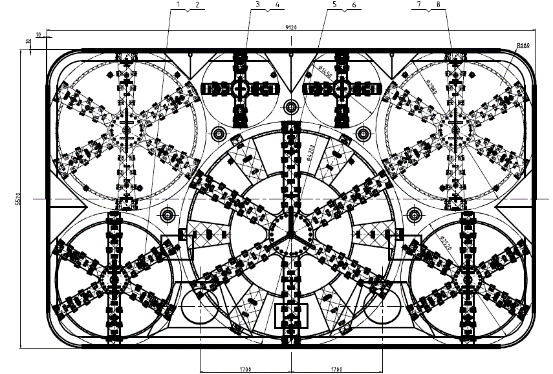

5.1关键技术

图11 深层土体水平位移随时间的变化

图11 深层土体水平位移随时间的变化5.2技术创新点

图15 顶管管节吊具设计图

图15 顶管管节吊具设计图