立井筑壁模板现状与发展

龙志阳( 煤炭科学研究总院北京建井研究所,)

摘 要 回顾了我国金属模板发展历程,介绍了多缝、单缝式和液压滑升模板结构及应用情况,重点介绍 MJY 型系列多用金属模板。 提出了模板今后开发研究的设想。

关键词 立井筑壁 金属模板 整体移动 液压滑升 在井筒施工中,砌筑井壁作业占掘筑循环作业时间15%左右,虽然涉及的工程量和占用工时不是最多的,但它既是工程顺利进行的保证,又关系到井筒质量和使用安全。筑 壁模板是影响筑壁质量、速度、造价及劳动繁重程度的重要因素之一。 立井筑壁金属模板能节省大量木材和钢材,强度高、刚度大、操作灵活,可以确保井壁成形和质量。国内许多 科研、施工单位研究开发了各种形式的模板, 取得了较好的经济效益和社会效益。

在井筒施工中,砌筑井壁作业占掘筑循环作业时间15%左右,虽然涉及的工程量和占用工时不是最多的,但它既是工程顺利进行的保证,又关系到井筒质量和使用安全。筑 壁模板是影响筑壁质量、速度、造价及劳动繁重程度的重要因素之一。 立井筑壁金属模板能节省大量木材和钢材,强度高、刚度大、操作灵活,可以确保井壁成形和质量。国内许多 科研、施工单位研究开发了各种形式的模板, 取得了较好的经济效益和社会效益。

1我国筑壁模板发展历程

我国立井从50年代末就开始使用金属装配式组合模板代替木模板砌筑井壁。1964年,煤炭科学研究总院北京建井研究所研制了整体下移分节式金属活动模板并在北京矿务局大台矿副井进行试验,砌筑井壁,19666 年,冶金部铜绿山竖井和鸡西矿务局河北主井、副井也相继使用了这种模板;同年, 贵州老鹰山副井施工中采用了门扉式模板。进入70年代,曲仁矿务局有4个立井试制并采用门轴式模板筑壁,模板段高1.5m,共砌筑井壁650m。浙江长广煤炭公司在7个井筒中使用门轴式模板,模板高度达2.5m。 随后,大屯、鸡西、徐州等矿区也开始研制并使用了类似的模板[1]。1974年,煤炭、冶金、一机3个部组织立井掘进机械化配套攻关,对立井井筒金属活动模板进行了调研和方案论证审查,提出了段高2~2.5 m 收缩式金属活动模板方案,要求各施工单位试用。1975年,煤炭科学研究总院北京建井研究所开发了立井液压滑模套壁技术,用于冻结井筒上行筑壁和有临时支护的单行作业中砌筑永久井壁。 80年代,阜新矿业学院和江苏煤炭基建公司合作研制的同步增力伸缩式模板是一种较好的模板,被列入《凿井工程图册》。国家“六五”科技攻关项目“立井短段掘砌混合作业法及其配套施工设备研究”中列出整体下移金属模板研究子项,煤炭科学研究总院北京建井研究所于1988年完成了 YJM —-3 .5型整体下移模板研制,首次在国内实现了单收缩口气动液压脱模。阜新矿业学院承担的国家“七五” 科技攻关项目“混合作业模板”中,在原来同步增力伸缩式模板的基础上进行改进,实现手动液压脱模。从1989年开始,煤炭科学研究总院北京建井研究所在 YJM-3.5型整体下移模板基础上,对其性能进行改进,于1994年完成了 MJY 型模板的系列化并实现了一模多用,包括在冻结井筒中实现一模三用的结构,使我国整体移动金属模板技术达到国际先进水平。

1整体移动金属模板

.1多缝式整体移动金属模板

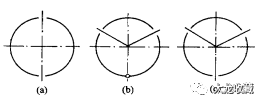

国内从1964年开始研制伸缩式整体移动金属模板,至1987年,模板结构按收缩口的多少主要有双缝式、双缝单铰式和3缝式(图1) 。 脱模机构有脱模小门式、双楔螺杆式、螺旋调节式和同步增力式几种[2]。1986年煤炭工业出版社出版的《凿井工程图册》中主要推荐阜新矿业学院和江苏煤炭基建公司研制的3缝伸缩式模板。 该模板主体结构采用槽钢叠焊,同步增力装置脱模,在每个伸缩处都装有由1个竖连杆和4个水平连杆组成的5连杆机构,伸缩竖连杆就可同步拉动上下各两个水平连杆相背或相向移动,水平连杆与固定在模板大块上的万向铰支座铰接, 左右水平连杆的相对移动使模板块撑开或收缩。这种模板伸缩缝封闭方式为连接式。该类型模板在《凿井工程图册》中已给出直径4.5~8.0 m,段高2.0,2.5,3.0 m。1988年,阜新矿业学院新研制的模板又将该类型模板结构改进成双缝3块式,并将同步增力装置改成手动液压泵带动的液压缸脱模机构。江苏煤炭基建公司和东北三省( 辽宁、吉林、黑龙江省) 的一些施工单位用该类型模板施工曾取得月成井超100m的好成绩。 有些施工单位在此基础上自行设计加工4~5m 高的模板,并成功地在立井井筒筑壁中使用 图1 模板结构示意

图1 模板结构示意

( a) 双缝式;( b) 双缝单铰式;( c)3缝式

还有一种机械自动脱模多缝金属模板, 由整体内套架和外模板两大部分组成,设有3条伸缩缝、6个浇注口( 后改为全浇口) 、6个导向装置和6个闭锁装置。全套模板用3 台ZJ-16 /1600型稳车悬吊,模板悬吊点在内套架上。在3条伸缩缝处各设两种不同结构的刚性脱模机构:一种为正、反扣丝杠机构, 另一种是斜面导向滑板及滚轮式脱模机构。铁法局某井采用了后者。滚轮式脱模机构原理是:当内套架在自重作用下下降时,内套架上设置的滚轮沿着外模板上的斜面导向滑板下降;由于刚性限制作用,使外模板脱离井壁,伸缩缝变小,模板直径变小并向新的掘进段下降;模板在即将进入新的掘进段时,外模板在自重作用下又自动张开,恢复到设计直径。 模板质量20~35t ,有效高度3.5~4.2 m,可用于净直径4.5~8.5 m 的立井施工。模板最大特点是强度大和刚度大,在复杂的立井及大断面深井施工中能够确保井筒规格与质量。 在掘进400m 立井时,模板可连续使用,不必大修。该模板适于深井使用。自动脱模、支模机构缩短了辅助时间,提高了立井施工速度,如果操作得当,则脱模、支模只需几分钟,比国内现有模板可节省1h 辅助时间。

单缝式整体移动金属模板

煤炭科学研究总院北京建井研究所在承担国家“六五”科技攻关项目“立井短段掘砌混合作业法及其配套施工设备研究”时,对国内外整体移动金属模板进行了调研和分析,

研制开发了单缝式 MJY- 3 .5型整体下移金属模板。 该模板创新点如下:

(1) 增加模板刚度,尽量减少模板变形。

该模板把原来通用的简单槽钢叠焊结构改成倒扣组合槽钢形式,在不增加质量的情况下增大了2倍以上的抗变形能力;个收缩口改成1个收缩口,这样,模板整体刚度大大提高,脱模机构数量减少,操作省时省事,且脱模成功率达100%。

(3)加大模板段高,以实现深孔爆破,达到一掘一砌正规循环作业。 模板段高加大到了3.5m,同时也减少了接茬数量。

(3)设计新型浇注口。通过对3种浇注口进行试验,确定采用三角漏斗折页式浇注口, 保证井壁接茬处浇满密实。

(4)新设计一种铁蓖工作台,不工作时悬吊在模板上口,工作时用支撑杆一撑即可,形成1个环形浇注工作台。

(5)采用气动液压泵实现液压脱模立模, 彻底告别了人工手动脱模,脱模简单可靠。

1 9 88 8,在平顶山六矿北山进风井进行试验,共完成砌筑井壁17171个循环,成井约600m,模板基本没有变形,井壁质量优良,取得较好的技术经济效益。该模板的研制成功, 完善了立井短段掘砌混合作业施工配套设备,使我国的立井机械化施工水平接近国际先进水平。该项目于1991年获得能源部科技进步三等奖。

MJY 型系列多用金属模板

1990年以后,煤炭科学研究总院北京建井研究所开始对 YJM-3.5型整体下移金属模板性能进行改进,研制成功 MJY 型多用金属模板,并逐步实现系列化多功能,在全国大力推广使用。

冻结法施工时井筒通常有表土段内壁、外壁和基岩段井壁之分,所需模板的直径要随井筒施工进度而作相应改变。 以往需加工3套模板( 有的更多) 才能完成筑壁工作。 我们在该类型模板基础上研制了既能下行砌筑基岩段井壁,又能上行砌筑冻结井表土段外壁和下行套内壁的模板,并且在外壁使用时可多次变径使用,使1套模板完成冻结井筒3种砌壁工作,实现了模板多用途。

MJY 型系列多用金属模板主要特点如下:

(1)模板系列化。 MJY 型系列多用金属模板设计直径4.5~8.5 m,共分9个档次;模板高度2.5~4.0 m,共分4个高度。按直径和段高不同排列组合为33 6种模板,质量在6.8~24.7t 之间。 主要技术参数见附表。 (1)变径模板。 对冻结井筒,一般以井筒设计规格为基础选定模板半径和基本模板块后,模板变径以冻结段内壁厚度为半径增量, 把模板直径扩大到外壁直径;有些井筒变径2~3次,变径后的模板结构见图2。变径模板设计时,要控制模板径向波动量范围在

(1)变径模板。 对冻结井筒,一般以井筒设计规格为基础选定模板半径和基本模板块后,模板变径以冻结段内壁厚度为半径增量, 把模板直径扩大到外壁直径;有些井筒变径2~3次,变径后的模板结构见图2。变径模板设计时,要控制模板径向波动量范围在

25mm 以内;如果超过范围则需增加基本模板块数。模板变径计算公式为:

e=2( R -r ) sin2(α/4)

式中:e 为模板径向尺寸波动量,mm;R 为外

壁模板最大半径,mm;r 为内壁模板半径,

mm;α为主体模板块对应的圆心角,( °) 。

(1)上行筑壁。为满足冻结井筒和有临时支护的单行作业上行筑壁需要,将模板刃脚去掉,在模板上口安装手摇式或千斤顶式稳模装置。当1个筑壁段高钢筋绑扎完成后,将模板提升到该段位置,浇注混凝土并待其初凝后脱模,再将模板提升到下一个筑壁段高。

(2)外壁刃脚。冻结井筒外壁刃脚模板与模板主体必须是分体的,其结构强度要能承 图2 M JY 型系列多用金属模板示意

图2 M JY 型系列多用金属模板示意

1-液压系统;2-基本模板块;3-变径加块;4-浇注工作台

受这一段高混凝土重量,刃脚高度应满足绑扎钢筋搭接长度要求。 刃脚模板高度计算公式为

H >35d +h

式中:H 为刃脚模板高度,mm;d 为竖向钢筋直径,mm;h 为刃脚结构高度,一般取 250mm。

MJY 型系列多用金属模板于1994年通过原煤炭部组织的技术鉴定( 该项目获得煤

炭部科技进步二等奖) ,技术水平达到国际先进水平,已推广使用达60余个井筒,其中一模多用模板有10余套。 应用MJY 型系列多用金属模板月进尺突破100m 的立井有近40个,一般平均凿井速度也在50~60m/月左右。另外,这种模板还可用于砌筑井下大型煤仓,曾为螺旋式煤仓模板配套液压脱模系统, 其性能优于德国同类模板。

3液压滑升模板

液压滑升模板由模板、操作平台和提升机3部分组成,自下而上筑壁施工时可站在操作平台上不断地浇灌混凝土;同时利用液压升降系统,模板和操作平台按施工需要不断向上滑升。

3.1压杆式液压滑升模板

该滑升模板由模板、围圈、滑模盘、提升

受这一段高混凝土重量,刃脚高度应满足绑扎钢筋搭接长度要求。 刃脚模板高度计算公式为

H >35d +h

式中:H 为刃脚模板高度,mm;d 为竖向钢筋直径,mm;h 为刃脚结构高度,一般取 250mm。

MJY 型系列多用金属模板于1994年通过原煤炭部组织的技术鉴定( 该项目获得煤炭部科技进步二等奖) ,技术水平达到国际先进水平,已推广使用达60余个井筒,其中一模多用模板有10余套。 应用MJY 型系列多用金属模板月进尺突破100m 的立井有近40个,一般平均凿井速度也在50~60m/月左右。另外,这种模板还可用于砌筑井下大型煤仓,曾为螺旋式煤仓模板配套液压脱模系统, 其性能优于德国同类模板。

3液压滑升模板

液压滑升模板由模板、操作平台和提升机3部分组成,自下而上筑壁施工时可站在操作平台上不断地浇灌混凝土;同时利用液压升降系统,模板和操作平台按施工需要不断向上滑升。

3.1压杆式液压滑升模板

该滑升模板由模板、围圈、滑模盘、提升架以及爬杆等组成,液压动力装置由千斤顶、液压控制箱以及液压管路等组成。

(1)模板是混凝土的成型模具,需承受混凝土的冲击力、侧压力以及滑升过程中与混 凝土井壁的摩擦阻力。单行作业砌筑井壁时, 一般采用整体不变径结构。表土冻结段模板高度为1.4~1.5m,基岩段为1.3~1.4m。模板间采用螺栓连接。为了便于安装及拆卸,留 有1处或两处斜面接茬。

(1)在表土及基岩段曾采用两道16号槽钢围圈,后在基岩段滑模时改为3道16号槽钢围圈或在槽钢处增设5mm 厚的钢板筋。槽钢圈由3~5节组成,用螺栓连接,并有1 处留有斜茬,以便安装及拆卸。

(1)滑模盘上盘一般为框架结构,用12.6及14号槽钢制作。 上盘与顶架连接成整体,作为筑壁人员的施工盘,供绑扎钢筋、浇注混凝土、接长爬杆、安装检查千斤顶、测量井筒中心等使用。 下盘为框架结构,由12.6及14号槽钢连接而成,铺板为厚3mm 钢板,主要用于检修、井壁洒水养护以及安装液压控制系统,兼作拆卸模板及其它工作用盘。

(2)顶架是滑升过程中把全部垂直负荷传递给提升动力装置的部件。

(3)爬杆下部安设时埋入混凝土中,上部穿过千斤顶,承受千斤顶的全部荷载。爬杆不回收,留在混凝土中作为井壁竖筋。

3.1拉杆式液压滑升模板

该滑升模板主要由刃角、模板、围圈、上下盘以及拉杆等组成。 液压动力装置主要由千斤顶、液压控制柜以及高压管路组成;悬吊设施主要由拉杆、悬吊圈、钢丝绳和凿井绞车等组成。

(1)刃角拉杆式滑模砌筑永久井壁时设有刃角,用于直模板生根和支撑上部混凝土重量,由模板、支脚及伸缩装置组成。 浇筑内壁时,不设刃角,直接在井筒内滑升。

(2)模板共16块,通过连接处的8个螺栓调整直径,调整范围为外壁设计净径的

±100mm。 模板高为1.4m,上口及下口的斜率为 8‰。 模板由厚 3mm 弧板、50mm × 50mm×4mm 角钢组成。

(1)顶架和滑模盘的结构性能与压杆液压滑升模板基本相同。

3今后模板研究方向

国外,50年代开始使用整体移动金属模板砌筑井壁。目前德国、捷克、波兰和前苏联的模板结构型式与国内基本相似;原苏联伸缩式模板规格已系列化;美国有一种为立井钻井机组配套使用的模板专利,可以靠液压自动调平找正。

根据我国目前立井凿井现状,整体移动金属模板应在如下几个方面开展研究。

(1)模板的高度决定了短段掘筑混合作业循环段高,因此随着凿岩钻架机械化凿岩和深孔光爆技术的不断完善,模板的高度宜加大到4~5m。

(2)模板的脱模、立模应全部实现液压机械化操作,立模操作上应研究以激光投点调平和测距仪测量半径的对中找正方法。

(3)由于新的《煤矿井巷工程质量检查评定标准》对井壁成形质量要求提高,必须严格控制模板设计、加工质量,使模板由非标设备逐步成为标准设备,同时要加快模板行业标准制定。

(1)目前模板大多以地面稳车钢丝绳悬吊,随着煤炭开采深度增加,立井井筒平均深度已达到600m 左右,千米深立井逐渐增多,因此应着手研究能独立行走的迈步式模板,

以节省大量的钢丝绳和稳车,使井筒断面布置更趋简单方便。

(2)煤炭科学研究总院北京建井研究所已研制成功一种固定在整体移动金属模板上

的凿岩钻架,在济宁运河煤矿主井完成了工业性试验,可钻凿4m 深的炮孔和12m 的探水注浆孔。研制一种以模板为中心,安装分离式钻架和抓岩机组,能分别完成凿岩、抓岩、

筑壁和工作面探水注浆等多道工序的综合凿井设备机组,以满足我国深井凿井的需要,可能是今后的方向之一。

参考文献

1龙志阳,李俊良 .YJM-3.5型液压整体下移金属模板 .金属矿山,1991(1) :28~30

2龙志阳,李俊良,胡敬东等 .M JY 型系列多用金属模

板 .煤炭科学技术,1995(6) :19~23

3龙志阳 .立井整体移动金属模板的研究 .煤炭科学技术,1992(5) :6~9