大直径工程井首先是为满足矿山生产需要,从矿山开掘而逐渐兴起。

大直径工程井首先是为满足矿山生产需要,从矿山开掘而逐渐兴起。

目前,大直径工程井已广泛应用在国防、矿山、交通、房建、市政工程等领域,且应用范围越来越广。

对于大直径工程井尚缺乏统一的定义,在不同的工程领域,大直径工程井的定义有所不同。如在桩基工程中,对于直径大于800mm的桩,称为大直径桩;在水文水井工程中,对于井径大于800mm的井,称为大直径工程井;在交通、市政工程中,对于污水曝气井、通风井等也称为大直径工程井。

在矿山工程中,直径一般均在2米以上,称为大直径工程井。

优点及适用范围:钻井法凿井具有机械化程度高、施工工序简便、安全、质量易控制、适用地层广等优点。尤其适用于地下水较丰富、第四系覆盖层较厚或易发生涌砂的地区。

二、大直径工程井钻井法凿井在国外的发展

1850年德国(肯特(Kind)利用改造的冲击钻完成了世界上第一口直径4.25m、深98m的井筒。但由于这种方法钻井时钻具受力复杂,易掉入井内,故没有得到发展。

1871年德国人霍尔格曼(Honigmann)开始试验研究回转式钻机,完成了两口直径1.5m、深85m的井筒。1892年到20世纪50年代,欧洲国家采用霍尔格曼方法钻成了40余个井筒,直径在2~7.65m,井深为80~512m,总累计深度为5300m。这种钻井法的特点是通过旋转钻具破碎岩石,一次成井或多次扩孔成井、减压钻进,用泥浆冲洗及护壁,悬浮法下沉井壁。它的成功给现代钻井法凿井打下了基础,该钻机的基本型式和工艺沿用至今。目前,在我国使用的钻机也属于此类钻机。

美国1910年从西欧引进钻井技术,大量应用是在20世纪50年代以后。据不完全统计,1953年~1967年间,美国用钻井法钻成直径0.91~5m的竖井360余口,其中半数为地下核试验井,其余用于煤矿、天然气、钾矿、盐矿等工业。

美国钻井界认为,当钻井直径<3.6m时,钻井法具有最佳经济效益,因而在小直径硬岩钻井设备和技术方面处于领先地位。美国休斯公司利用研制的CSD-300型钻机于1981年10月在澳大利亚西部的阿格纽镍矿岩层中,钻成一个直径4.267m,深663m的风井。近几年,美国钻井机国际公司(SDI)在煤矿施工大直径工程井近百口,竖井直径为1.52~4.9m,深度达到426m,多用于风井和进水井。19世纪末,美国将钻井法施工应用于大直径桩基工程,并逐渐推广应用。

前苏联1936年开始用钻井法钻井,1940年~1950年利用改装的石油钻机施工直径5~6.2m井26口,总深为1840m,20世纪50~60年代,先后研制成功了Y3TM型分级扩孔钻机、YKE型取芯钻机、PTE型涡轮钻机等。据统计,苏联先后制成了35种以上不同型式和规格的钻机,施工井筒170余口,总工作量达42700m。

荷兰也是使用钻井法较早的国家,早在19世纪90年代,荷兰就采用霍尔格曼法钻成直径4.5m、深108m的煤矿竖井。1955年~1960年钻成直径7.65m、深度分别为512m和505m、完全不渗水,中心误差仅为30mm的两口竖井。

在日本钻井法使用较晚,但发展较快。1962年日本从西德引进PS-150型反循环钻井机,随后,日立建筑机械公司、利根钻机公司、加藤公司等相继研制和发展基础工程用反循环回转钻机,型号多至几十种。1972年日本研制的MD360型、KSD-4型等岩石钻机在日本本州——四国联络线桥梁基础工程中完成了在海底花岗岩中直径3.6m的钻井,1977年利用MD400型钻机在大鸣门大桥基础工程中完成了直径4m及7m的钻井。在日本横滨港横断大桥跨径460m的钢斜拉桥的基础中,钻孔经多次扩孔至直径10m,是目前世界上最大直径的钻孔桩。

此外,英国、法国、加拿大、波兰、罗马尼亚等20多个国家也先后采用钻井法完成了上千口大直径工程井的施工任务。

三、大直径工程井钻井法凿井在我国的发展

大直径工程井钻井法在我国应分成三个方面:

——矿山竖井;包括煤矿、铁矿等。

——桩基础;主要应用于大型桥梁或高层建筑等领域

——国防工程的导弹发射井、核试验井,天然气、油、水的贮藏井等中也利用钻井法施工大直径工程井。

1963年煤炭科学研究院进行了钻井法小型试验,1968年底利用石油钻机改装成ZZS-1型中间试验钻井机,1969年在淮北煤矿矿区朔里南风井成功地钻凿了第一个直径4.3m,成井直径3.5m,深90m的井筒,填补了我国钻井法凿井技术的空白。由于钻井法施工技术新颖,优点突出,一些地区在很短时间内相继配套了四台性能类似的钻机,并先后完成了20个井筒的施工。期间对钻机的结构形式进行了各种探索,但均因可靠性不高、效率低等原因,每种钻机仅施工一两口竖井就被后来的专用钻机所淘汰。但通过这些钻机的工程实践,比较完整地总结出了具有我国特色的大直径竖井井筒的钻井工艺,为煤矿大型专用钻机的研制奠定了基础。

从1972年开始,我国煤矿钻井法施工进入了专用钻井机阶段,研制了一台ND-1型钻机;针对淮南、淮北矿区的地质条件,多家单位联合研制了SZ-9/700型大型钻井机和AS-9/500型大型钻井机;也引进原西德产的L40/800型钻机。这些钻机为我国的大直径工程井钻井法施工做出了很大的贡献。

与初期改装的钻机相比,钻机能力得到了很大的提高,提升能力由1300kN提高到3000kN,扭矩40kN·m提高到300kN·m。钻深由150m提高到500m,直径由4.3m提高9.3m,基本适应了大直径深井钻井工程的需要。大钻机采用抱钩提升、转盘旋转无级调速,恒钻压自动给进,起下钻具时各抱卡压气驱动,钻进过程钻进参数控制台面自动显示,集中操作等一系列先进技术,机械化和自动化程度较高,从而大大地提高了我国钻井法凿井的技术水平,这些钻机已成为我国钻井法突破500~600m深大井筒钻进的基本设备。特别是在1982年~1997年间,两台AS-9/500型钻机和两台L-40/800型钻机共钻成7个400m以上的深大型井筒,为大直径工程井钻井法凿井技术的发展立下了大功。

进入21世纪后,钻井法凿井朝着两个方向发展,一是小型的浅表土井筒凿井;一是大型的深厚冲积层井筒凿井,特别是冲积层大于500m的井筒。中煤特殊凿井(集团)公司研制了四台中型钻机,在2000年~2005年间完成12个中小井筒,同时对一台SZ-9/700型钻机、两台AS-9/500型钻机、两台L40/800型钻机进行了改造,提高了钻机的能力。为进一步提高钻进效率,加快建井速度,降低成本,满足特大直径井筒施工的需要,2004年研制并投入使用了AS-12/800型竖井钻机,该机设计大钩提升能力6376kN,转盘最大扭矩500kN·m,最大钻孔直径12m,钻井深度800m。2005年开始研制的AD130/1000型钻机,采用全液压动力头结构,钻机最大提升力8000kN,钻机扭矩达600kN·m,钻井深度1000m,钻孔直径为13m,动力头转速为0~18r/min。这些新钻机的投入,进一步促进我国煤矿钻井法凿井技术的发展。

至今,在煤炭行业,钻井法凿井已竣工70多个井筒,累计长度超过16000m,其中深度超过300m的有21个,深度超过400m的有10个,施工井筒平均深度逐年增加。目前正在施工的板集煤矿主、副、风井三个井筒,最大钻井直径达到了10.8m。

铁矿相对于煤矿而言,基岩为脆性岩石(硬岩),岩石强度高达100MPa以上,钻进更为困难,但钻井直径和深度较小,所施工的工程井数量也相对较少,目前可以说处于开始起步阶段。

2004年,河北建设勘察研究院有限公司利用自行研制生产的GYD-400型全液压动力头钻机在河北遵化完成了第一口直径3.4m的铁矿竖井,竖井深度为59m。在此基础上,针对铁矿竖井施工的特点,河北建设勘察研究院有限公司进行了钻井法施工工艺和设备的研究,2005年12月,该公司完成的《机械钻孔竖井施工工艺研究》课题通过了专家鉴定,2006年《机械钻孔矿山竖井施工工法》申报为河北省省级工法,为铁矿竖井的钻井法凿井施工奠定了基础。

结合铁矿竖井钻井法凿井的特点,河北建设勘察研究院有限公司分别和洛阳矿山机械工程设计研究院、中升建机(南京)重工有限公司联合研制了AD60/400型和ZSD-400型全液压动力头钻机。其中AD60/400钻机扭矩为300kN·m,钻机提升力3000kN,钻井深度400m,钻孔直径(一次成孔直径)6m;ZSD-400钻机扭矩为300kN·m,钻机提升力3000kN,钻井深度300m,钻孔直径(一次成孔直径)4m。

到目前为止,在唐山地区已施工了铁矿竖井40余口,钻井直径达6.3m,深度132m。

20世纪60年代初在大直径钻孔混凝土灌法桩开始应用,进而推广至全国。随着我国交通运输事业的不断发展,桥梁工艺的不断更新,大型钻孔施工机械的问世,桩基钻孔直径逐渐加大,到目前为止,全国许多大型桥梁都采用了大直径钻孔桩,其中韶关五里亭大桥采用了直径Φ5.6m/Φ3.5m/Φ3.0m的变截面桩,湖南石龟山大桥采用钻埋空心桩,最大钻井直径为Φ5.0m。

四、大直径工程井钻井法凿井的发展趋势

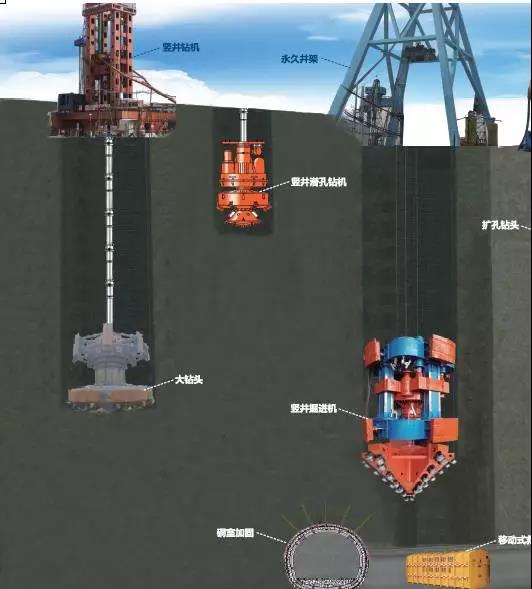

1.形成完善的钻井法凿井工艺。大直径工程井钻井法凿井基本采用减压钻进、泥浆护壁、气举反循环排渣的施工工艺。矿山竖井多采用一次超前钻孔、多次扩孔的成孔方法,而桩基施工则多采用一次钻进成孔。

2.性能先进的专用钻机不断研制成功。近年来,一些单位加大了设备的投入,先后研制成功了AD60/400型、AS-12/800型、AD130/1000型等专用矿山竖井钻机和KTY-400型、ZSD-400型等大型桩基钻机,这些钻机多采用液压驱动,自动化程度高,性能先进,适应范围广,为大直径工程井钻井法凿井技术的再发展奠定了基础。

3.泥浆护壁技术和废弃泥浆处理技术的不断完善。随着大直径工程井向更深、更大的方向发展,钻井施工的时间也会相应延长,这就要求泥浆具有更好的稳定性,并能根据地层的具体条件配制相应的化学泥浆,在煤矿大直径工程井钻井法施工中研究应用了深井泥浆;在大直径桩基钻井法施工中采用PHP化学泥浆护壁,均取得了较好的效果。由于大直径工程井体积大,在钻井过程中将产生大量的废弃泥浆,抑制原地层造浆和对废弃泥浆的处理是制约大直径工程井钻井法施工的重要因素。目前通常采用优化泥浆循环系统、在泥浆中添加化学处理剂,以抑制原地层造浆;通过机械和化学处理,使泥浆中水土分离,对废弃泥浆进行处理。

4.大直径工程井的偏斜率要求较高,促进测斜技术不断发展。钻井偏斜率是影响大直径工程井的一个主要方面。以前,由于井筒的偏斜较大,矿山竖井中钻井法多用于风井井筒的施工。目前,通过对防偏斜技术的研究和测斜技术的不断提高,钻井法所施工的大直径工程井偏斜率可控制在0.2‰之内。同时利用超声波测井仪对钻井进行测斜,最大测井直径可达12m,测井深度达1000m,测量精度达5‰。

5.破岩机理及刀具研究不断深入。随着钻井的深度增加,要求破岩刀具具有更好的耐压性、耐磨性和较长的使用寿命。在大直径工程井施工中,在表土层可采用刮刀钻进,在基岩层采用滚刀破岩,根据岩石强度不同,可选用楔齿滚刀或球齿滚刀。破岩刀具已形成系列化产品,可破碎单轴抗压强度180MPa之内的各类岩石。