大断面马蹄形隧道的矩形管节顶进精度管理——日本相铁·东急直通线新纲岛站

发布时间:2023-08-06

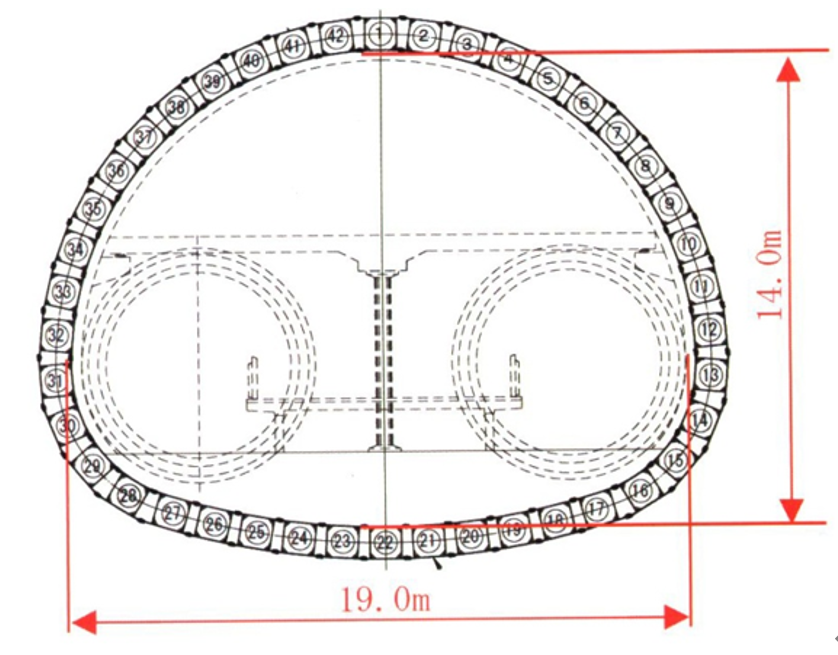

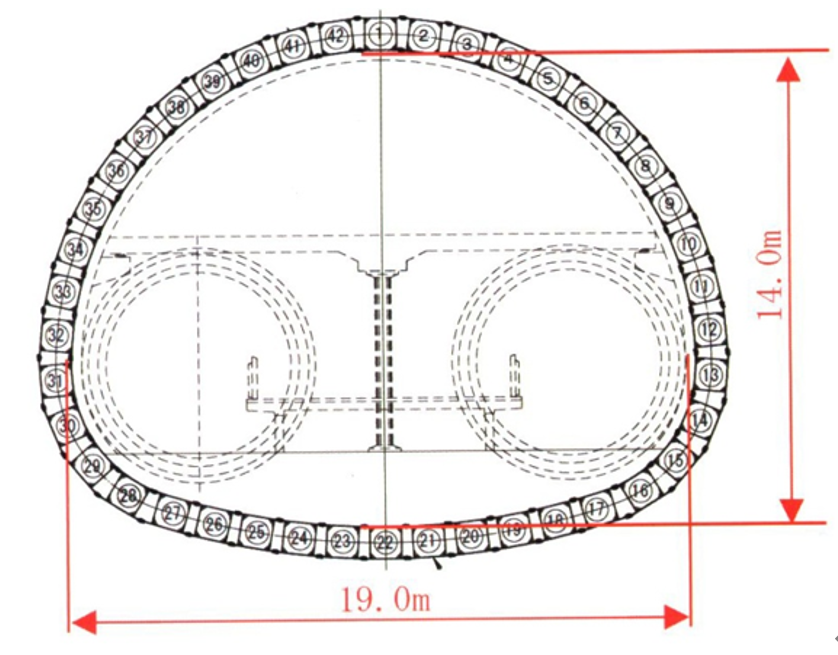

新纲岛站全长240m,其中有一段长度34.5m的区间必须采用非开挖工法,最终设计采用先行构筑马蹄形外壳作为支护,后续挖掘隧道的方式完成这段区间。

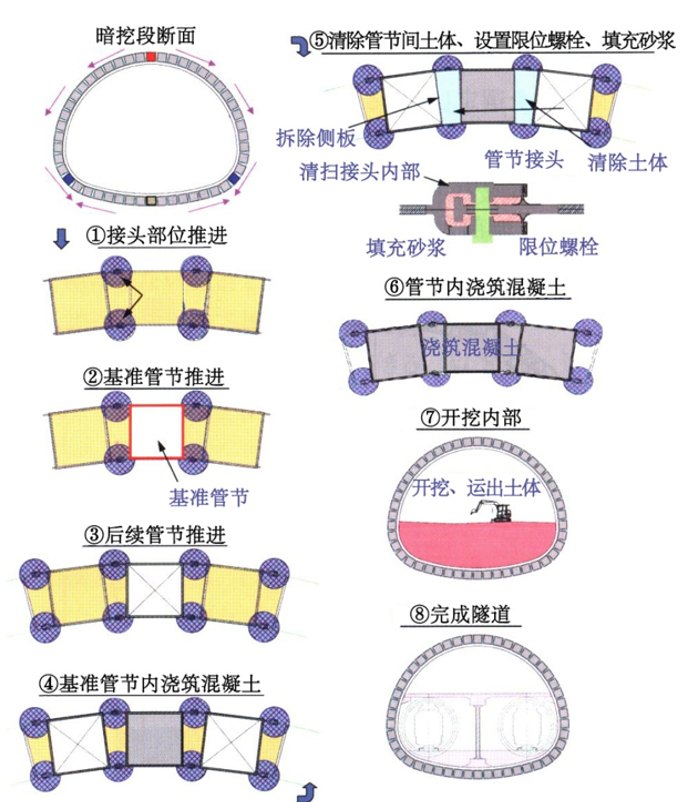

由于大断面马蹄形隧道是采用矩形钢管顶进而成的,因此需采取针对性措施,控制其顶进精度,确保整个隧道顺利闭合。

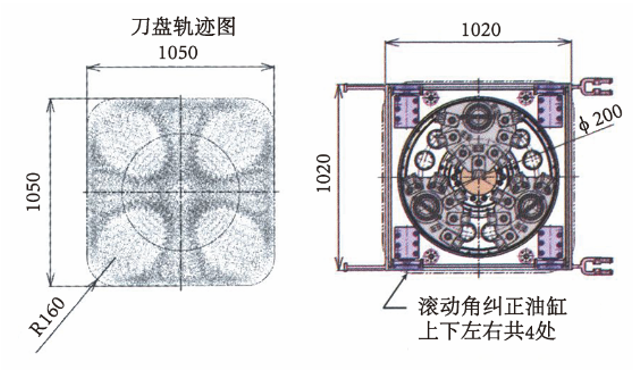

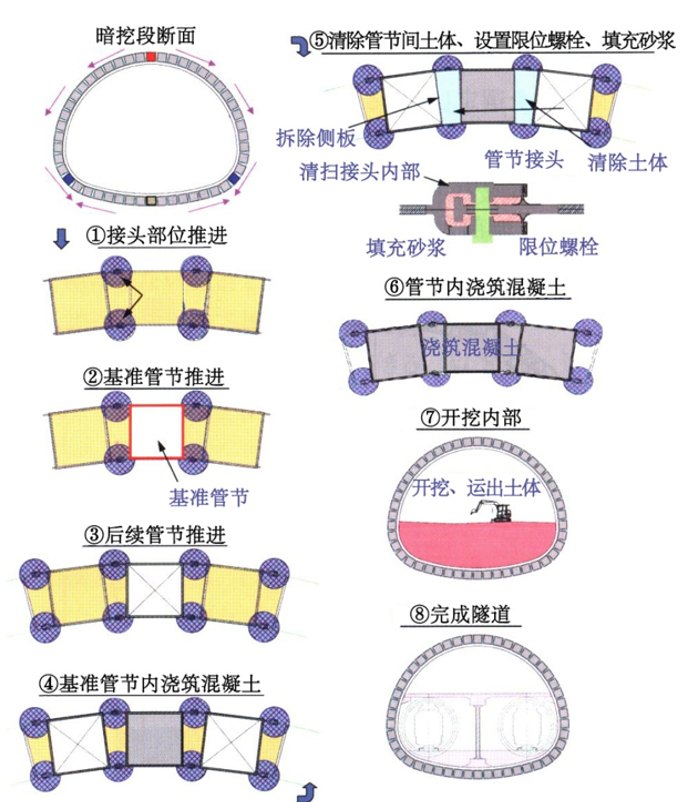

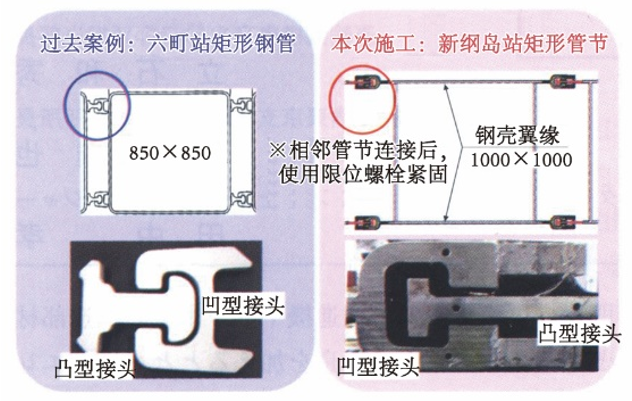

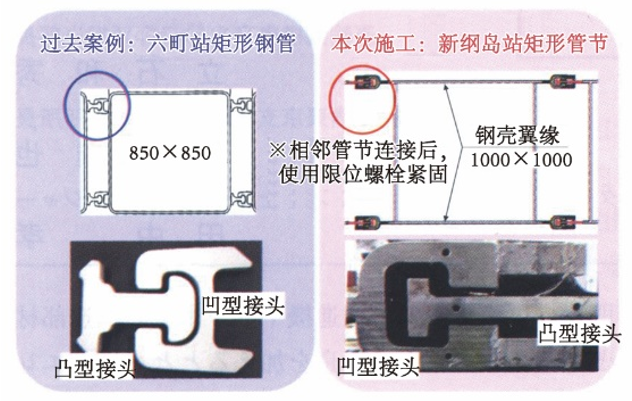

矩形管节是使用钢板焊接形成1m×1m正方形断面,管节间采用凹、凸型锁扣接头相互连接并推进。为了吸收管节推进的施工误差,扩大了接头内部的间隙,并且改变接头长度以便于吸收闭合部位等产生的施工误差,确保施工所需的嵌合余量。此外,管节间接头使用限位螺栓紧固后形成坚固结构,能够防止断面闭合后开挖内部时产生的地层位移。

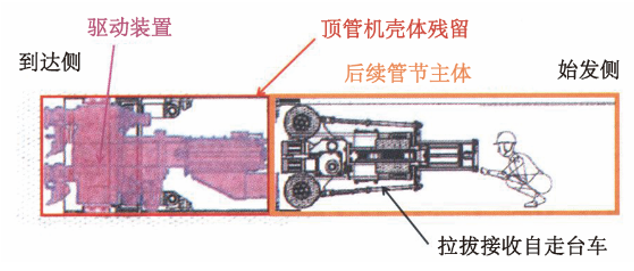

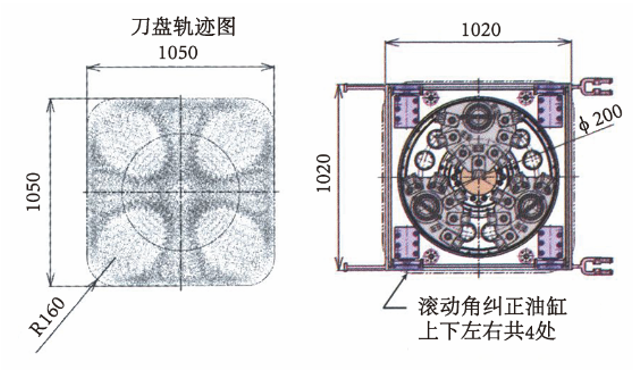

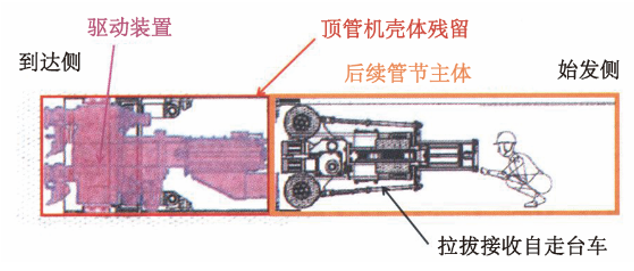

由于施工场地受限无法设置到达井,因此需要从始发井内接收顶管机。顶管机设计为壳体和切削驱动部位可分离的结构,通过自走式台车接收驱动装置。 顶管机的前体配备了液压式滚动角纠正油缸,可在顶进过程中即时纠正滚动角。

顶管机的前体配备了液压式滚动角纠正油缸,可在顶进过程中即时纠正滚动角。

为了保证顶进精度需要降低管节间接头受到的土体阻力。因此在矩形管节施工前,预先采用小直径顶管(φ600mm)将接头通过范围内的土体置换为水泥膨润土。

在顶管机内设置压力式水位计(竖向位移)和标靶(水平位移),在后续管节内设置陀螺仪(滚动角),以此实现顶进精度控制。

各方向上的控制目标值

方向 | 基准管节 | |

水平 | ±10mm | ±25mm |

竖直 | ±10mm | ±25mm |

滚动角 | ±0.8° | ±0.8° |

为保证矩形管节的顶进精度设定了3阶段的控制值,根据情况纠偏校正。

全部42根管节分成上半部分17根和下半部分25根进行2阶段施工。上半部分顶进距离每隔1m对顶管机和管节的水平位移和竖向位移进行测量,最终,平均水平位移约为±15mm,平均竖向位移约为±20mm,标准偏差约为10mm。下半部分顶管机和管节的平均竖向位移确保在±15mm左右的精度,标准偏差约为15mm,达到控制目标值(±25mm)的要求。平均水平位移方面,与闭合管节相邻的普通管节产生了约35mm的位移,其他管节确保了±20mm左右的精度。 以上仅对精度控制措施、控制效果进行简单概括,若想了解该工程精度控制分析的具体数值情况,敬请关注新一期的《盾构隧道科技》。

以上仅对精度控制措施、控制效果进行简单概括,若想了解该工程精度控制分析的具体数值情况,敬请关注新一期的《盾构隧道科技》。