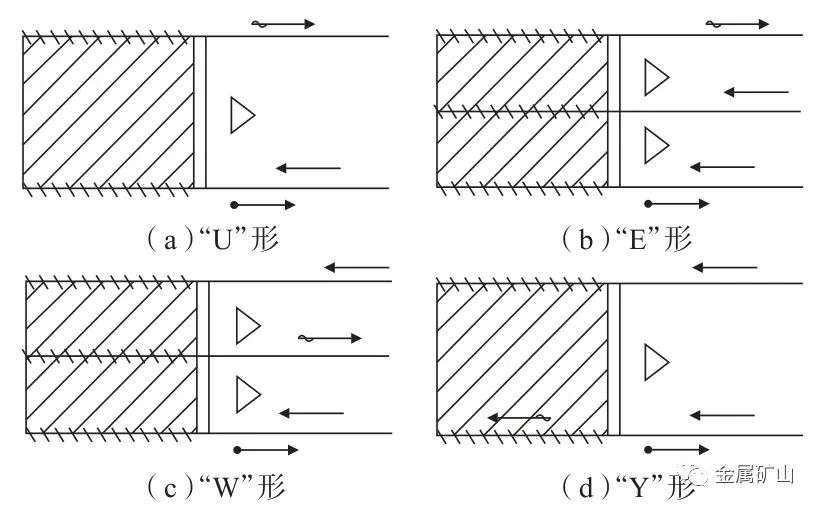

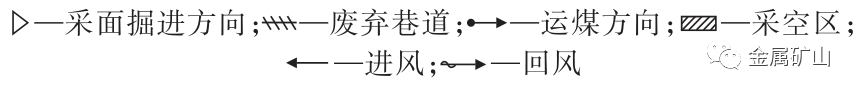

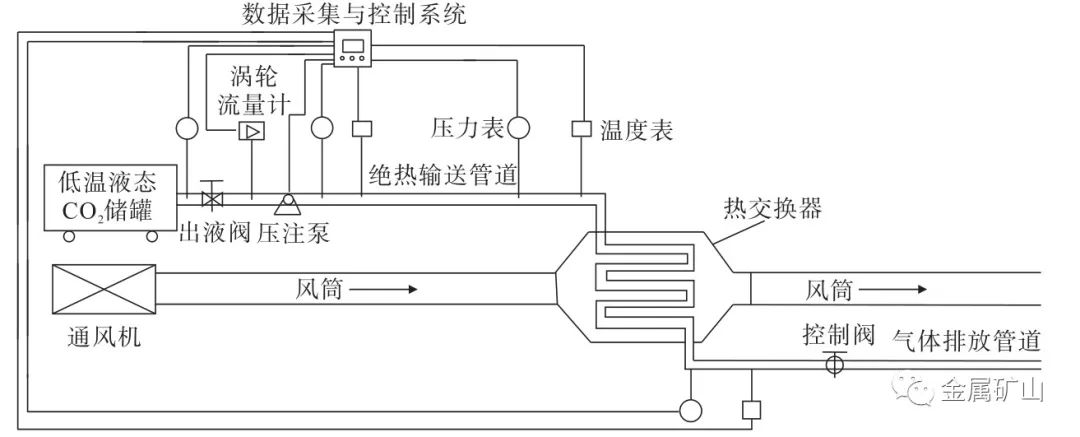

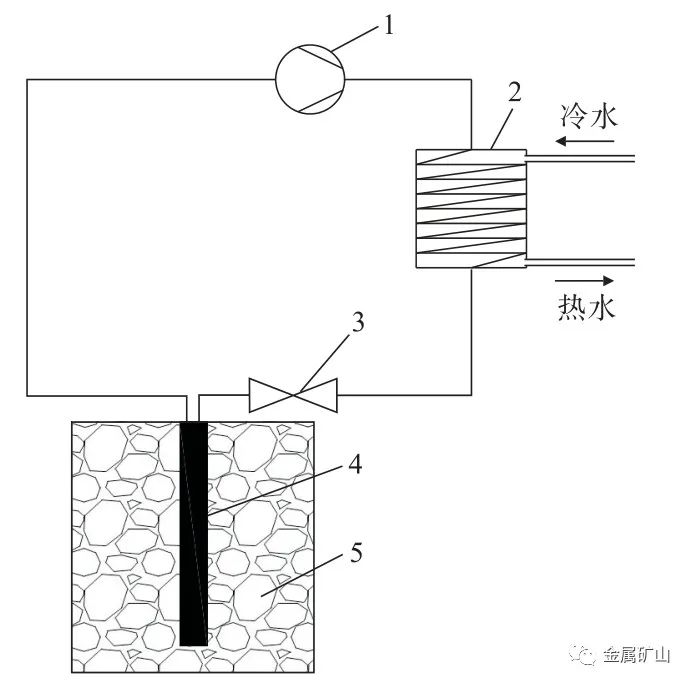

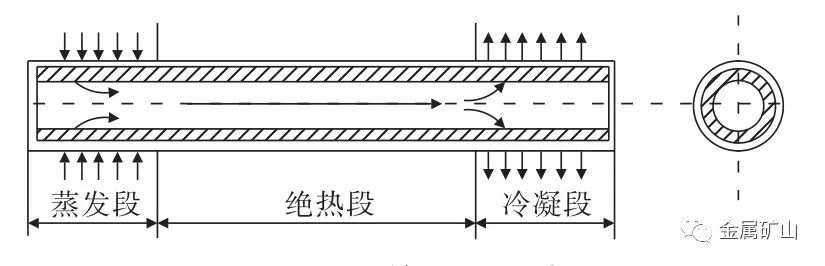

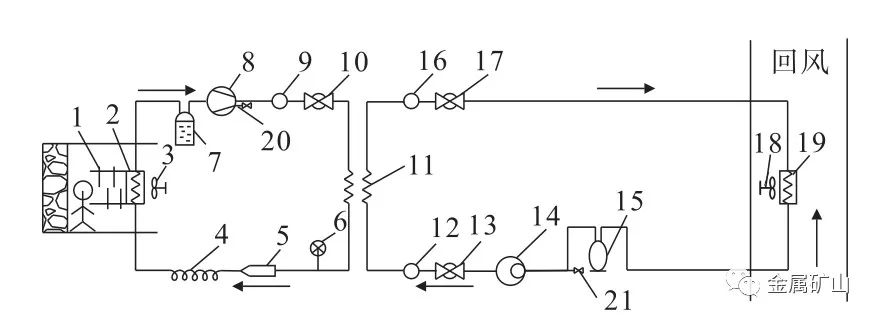

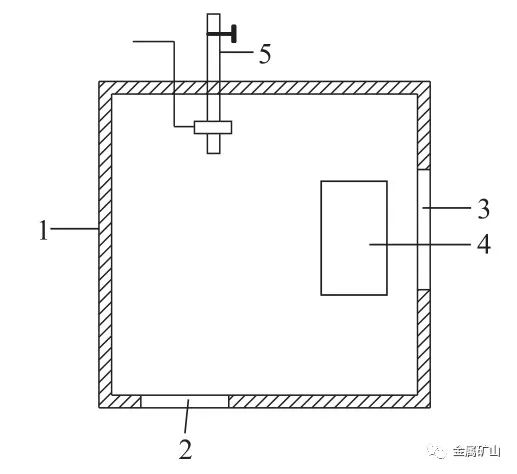

摘要 矿井高温热害是矿井深部安全开采的重要影响因素之一,有效且经济的矿井降温技术对于深部高温矿井安全且高效开采尤为重要。分析了矿井热源的种类及热害对人的影响,并对目前矿井降温技术的原理及应用研究现状进行了评述;研究了用于热害较轻或浅部矿井的非人工制冷技术,着重阐述了用于热害较重和深部矿井的多种人工降温制冷技术;对比分析了液态气体相变制冷技术、直膨式热泵降温技术、动力性热管降温技术、个体防护服和涡流管结合矿井微气候调节技术的优缺点及其在矿山现场的应用研究进展,指出了目前各类降温技术存在的共性问题,讨论了未来地热控制及余热回收利用的技术发展趋势,为选择合适的深井降温技术提供依据。研究表明:目前矿井降温技术虽然飞速发展但存在能耗较大、制冷系统设备复杂且难以维护,只重视降温而忽略矿井湿度过高,未能充分利用矿井地热能源价值,非煤矿山专用降温系统研究较少等不足。针对矿井降温系统的共性问题提出了开发节能且高效的新型降温技术,着力开发制冷设备,坚持降温除湿并重的原则,充分利用矿井地热能源以及设计非煤矿山专用的矿井降温技术等应对措施。 作者及单位 柳静献1, 李国栋1, 常德强1, 李元辉1,2 引用格式 正文 近些年,矿井开采深度逐渐增加,据不完全统计,目前国外开采深度超过1 000 m 的地下金属矿山有112 座。其中,开采深度 1 000~1 500 m 有58 座,1 500~2 000 m 有25 座,2 000~2 500 m 有13 座,3 000 m 及以上有16 座,其中12 座位于南非。我国开采深度达到或超过1 000 m 的金属矿山已达16座。其中,河南灵宝崟鑫金矿达到1 600 m,云南会泽铅锌矿、六苴铜矿和吉林夹皮沟金矿达到1 500 m。根据2020 年1 月1 日起施行的《产业结构调整指导目录》,我国鼓励有色金属现有矿山接替资源勘探开发,紧缺资源的深部及难采矿床开采。随着矿井开采深度增加,矿井岩体温度也逐渐升高,使得工作面空气的温度普遍较高,据统计,我国深度超过1 000 m 的矿井其原岩温度高达40~50 ℃,工作面温度达34~36 ℃,严重影响了工人的身心健康。高温热害已成为深部矿井开采普遍面临的一大自然危害,也成为制约矿井深部安全开采的关键性技术难题之一,亟需解决。矿井降温技术的发展已有100 多年的历史,但在近50 a 才呈现出大规模应用的趋势。1920 年在巴西莫劳·约里赫金矿建立了世界上第一个矿井空调系统;1923 年英国彭德尔顿煤矿首次在采区安设制冷机,1953 年在罗波尔格矿安设大型风流冷却设备;1985 年11 月,南非在世界上首次用冰做载冷剂来冷却空冷器中的冷却水,1989 年,南非某金矿建成了压缩空气制冷空调系统。 近年来,我国矿井降温技术发展较为迅速,张洋等提出了以压缩空气为冷源、以涡流管为制冷元件的降温技术并应用于煤矿中进行微气候调节,取得了良好的降温效果。宋东平等提出了高温矿井液态CO2 相变制冷降温技术,利用液态CO2 发生相变时蒸发吸热与工作面高温空气混合进行换热,从而使工作面温度降低。辛嵩等在赵楼煤矿进行了液氮液氧混合降温的可行性研究,利用液氮与液氧的混合物汽化吸热原理实现了工作面降温。王美等提出了载/蓄冷功能性充填降温方法,在采空区充填材料中添加具有降温性能的载/蓄冷介质,利用热辐射原理进行采场降温。侯江丽等提出了直膨式热泵降温技术,将降温元件直接与矿井土体接触进行采场降温。本研究团队提出了动力型分离式热管用于矿井降温的技术思路,既能实现工作面降温,又可远距离输送热量。现阶段,各类矿井降温技术各有利弊,降温效果优异者往往在节能以及经济效益方面优势不显著。因此,选择高效且节能的矿井降温技术尤为重要。本研究通过梳理和总结矿井降温方向的研究成果,对目前矿井降温技术原理及应用研究进展进行综述,对存在的不足进行讨论,并就未来发展方向进行展望。 1 矿井热源与热害 1.1 矿井热源 矿井热源是指通过物理化学变化过程向矿井空气散发热量的因素。按照热量来源划分,主要包括岩体、充填体、空气自然压缩、运转的机电设备、矿井涌出的热水、采下的矿石和木材的氧化、炸药爆炸以及人体等的散热。据统计,井深 1 000 m 以内的矿井,随着深度增加,围岩温度逐渐升高,成为深井的主要热源。其次,由于开采深度提升,机械化程度逐渐加大,机械放热量也随之增大。据统计,在超深矿井空气温度升高的热源中,围岩放热占50%,氧化放热占25%,机械设备、空气压缩热和其他热源占25%。根据热量来源划分热源的方法既可以单独分析和计算每一种热源的放热量,方便计算和统计,又可以据此分析造成热害发生的主次热源,为后期热害治理提供依据。 一般来说,可从人的生理、心理、行为等方面分析矿井热害对井下作业人员的影响。矿井温度在30 ℃以上、湿度在80%以上时,即可视为高温高湿环境。在此环境中工作,会使人出现强烈的不良生理反应,高温环境会使人员体温有一定的升高,会影响人体正常新陈代谢,扰乱正常的循环系统,刺激神经系统。长时间处于高温环境中的工人极易出现情绪紧张、心情低落和应激反应增强的现象。在矿井热害环境中,人失误的概率有明显提升,相关研究表明,由于人员工作失误引发的事故中,90%以上是在人员受到超过自身承受能力之外的热应激作用发生的,过高的热应激会令人晕眩、麻木,影响人的判断能力,从而对人体造成伤害。 矿井降温技术按照是否需要采用设备制冷,总体上可以分为非人工制冷降温技术和人工制冷降温技术两大类。其中,非人工制冷降温技术是矿井浅部开采、热害不严重时多采用的基于通风控制的降温技术。随着矿山开采向深部延伸,热害逐渐严重,当非人工制冷降温技术无法有效满足环境降温要求时,人工制冷降温技术成为井下降温首选。 非人工制冷措施主要包括增加通风量、选择合理的通风系统和通风方式、利用调温巷道进行降温、控制矿井各种热源散热以及采用载/蓄冷功能性充填降温方法等。 增加风量是改善矿井气候条件的有效措施,不仅可以排出热量、降低风温,还可以有效改善人体的散热条件,增加人体舒适感。许多矿井采用增大风量的方式取得了较好的效果,云南一平浪煤矿在矿井进风量增加13.3 m3/s 后,采煤工作面气温下降了1~2 ℃;广西合山里兰矿矿井进风量增加53.33 m3/s后,采煤工作面气温下降了2~3 ℃。通风降温主要是在地面对空气进行集中制冷获得低温空气,再通过风筒送入井下,在送风竖井中一方面受矿井深度影响会产生空气自压缩散热,风筒内低温空气会升温,另外由于温差影响,风筒内低温空气会与竖井内空气进行换热;在井下平巷中,受温差影响,风筒内空气主要与巷道内空气进行换热。这些因素造成送至井下的低温空气温度升高,降温能力下降,而在地面将空气处理至更低温度会使成本大大增加。因此,并非任何时刻增大风量都可以使矿井内环境温度达到生产要求,通风降温存在可行的界限。但由于矿井通风是井下开采作业的重要组成部分,目前大多数矿井都会首先考虑利用增加风量的方法实现降温。因此,建议各大高温矿山首先考虑采用该方法进行矿井降温,利用模拟加试验的方法对增大风量后的降温效果进行分析,如果降温效果不佳,再考虑其他降温方法。 为了降低矿井温度,在确定矿井通风系统时需要考虑尽可能缩短进风路线长度来降低围岩散热的影响,尽量避免风流与矿石流反向运行,避免入风流通过高温巷道,回采工作面采用下行通风等原则。对于煤矿而言,采煤工作面通风方式一般有“U”形、“E”形、“W”形和“Y”形,如图1 所示。 “E”形和“W”形通风方式较“U”形和“Y”形通风方式多开掘一条腰巷,使风阻减小,并且相应缩短了风路,使工作面风量增大,降温效果显著。兖矿集团东滩煤矿14 采区的14233 采面采用“W”形通风方式后,进风巷风温降低到26.9 ℃,比“U”形通风方式降低了1~2 ℃。但是,“E”形与“W”形通风形式存在掘进成本高、采面投产时间较长等不足,难以取得良好的经济效益。因此,建议各类矿山设计初期需对各类通风方式的降温效果进行评析,并对相关开掘费用等进行综合对比分析后,进行通风方案优选。 在冬季,冷空气可由专用进风通道通过浅水平巷道调热后再进入正式进风系统。在专用通风巷道中尽量使巷道围岩形成强冷圈,当风温回升时关闭该巷道,待夏季启用。东北大学在20 世纪70 年代就在抚顺红透山铜矿和桓仁铅矿利用采空区调温,在冬季引入冷风流,在采空区形成天然冰箱,入风流得到升温,解决了冬季井口冷冻的问题;夏季入风流经过采空区后,温度得到明显降低。淮南九龙岗矿曾利用240 m 水平的旧巷作为调热巷道通风,冬季储冷,春季封闭,夏季使用,使540 m 水平井底车场温度降低了2 ℃。冬瓜山铜矿利用矿井上部采空区及废旧巷道具有低温围岩这一天然冷源,对矿井深部进风流进行地温自然预冷降温,预冷风量达到200 m3/s,入风流温度降低了2~3 ℃。此外,还可以将开采于恒温带中的浅层风巷作为调温巷道。这种方法在使用过程中能够节约资源,减少能源消耗,但要求对废弃巷道等进行额外维护。因此,如果使用该方法进行降温,应当选择硬质岩层开掘的巷道,有助于降低巷道维护费用。 李国富等通过工业性试验对比采用玻化微珠保温砂浆材料作为巷道隔热层,巷道热量释放减少率为64%,原岩温度为34 ℃,经测量隔热层外温度为30 ℃,大幅减少了热量排放,技术经济效益显著。庞建勇等研究了陶粒、憎水玻化微珠及粉煤灰的掺量,研制出一种新型保温隔热混凝土配方,在满足强度要求的同时降低了导热系数,有助于解决煤矿巷道热害问题和满足巷道喷层强度要求。该方法在热源处进行隔热降温处理,效果显著,但其经济成本较高,隔热层时效性较差,并且对于隔热材料的防火、防毒性能要求较高。因此,高效、无毒、时效性较长且经济性显著的隔热材料需要重点研究。此外,目前隔热降温技术的研究重点在于新型隔热支护材料研发方面,对高温井巷隔热结构自身热量传递及存在隔热结构下的围岩温度场变化涉及较少。 充填采矿法指随着回采工作面的推进,向采空区送入充填材料,并在形成的充填体上或在其保护下进行回采的采矿方法。载/蓄冷功能性充填采矿是指在充填材料中加入具有降温性能的载/蓄冷介质,将混有载/蓄冷介质的充填材料用隔板与采场间隔开来,通过辐射供冷对采场进行降温。 该降温方法大大减少了初期投资成本,与蒸汽式压缩相比,该方法省去了制冷剂管路铺设等环节,将降温使用的制冷介质直接混入充填材料中运送至井下,并且无需添加蒸发器等部件,很大程度上节约了资源并节省了成本。此外,该系统以辐射制冷方式进行降温,省去了水—水换热、水—空气换热等环节,使得总体的能量效率有所提升。并且,该方法除了对井下降温效果显著外,对于具有自燃性的矿床也有助于降低火灾发生概率。但是,该方法对于载/蓄冷介质的性质具有较高要求,在充填料配比以及输送方面工艺较为繁琐,并且容易增大矿井湿度。 随着开采深度逐渐增加,地温逐步升高,非人工制冷降温技术很难使井下环境温度达到《金属非金属矿山安全规程》(GB 16423—2006)有关“湿球温度不超过27 ℃”的要求。因此,人工制冷降温技术在深部矿井降温方面有广阔的应用前景。20 世纪70年代后,人工制冷降温技术开始迅速发展,已经成为矿井降温的主要手段。 传统的人工制冷降温技术多数为人工制冷水降温。人工制冷水降温系统主要由制冷剂、载冷剂和冷却水系统构成。制冷剂经过反复压缩和蒸发,利用蒸发吸热实现制冷;载冷剂吸收风流热量后,将热量传递给制冷剂使自身温度降低,与此同时,将冷量传递给空气;制冷剂吸收载冷剂热量后将热量传递给冷却水,冷却水吸热后进入冷却塔进行降温,之后继续吸取载冷剂热量,实现连续排除冷凝热。巴西Morro Velho 金矿是世界上最早使用人工制冷水降温技术的矿井,该矿围岩温度为50 ℃,制冷量高达1 744 kW,冷却风量为2 300 m3/min,可将风流温度由30℃冷却到6 ℃。德国Radbod 煤矿围岩温度为44 ℃,制冷量为581 kW,可将风温由22.5 ℃降至19.5℃。该类降温方法在我国也得到了广泛应用,例如平煤二矿使用该项技术后,综采工作面和掘进工作面温度降低了 5 ℃左右,成效显著;首山一矿利用地面集中式冷水降温系统,使得制冷分支巷道温度降幅达5~11 ℃,工作面温度降至25 ℃以下;阳城煤矿利用井下集中冷水降温系统,使得工作面风流温度由31.5 ℃降至15.3 ℃。 除了人工制冷水降温技术外,人工制冰降温技术在矿井应用也较为普遍。制冰降温可分为两种形式,第一种是充分利用冰的溶解热将水冷却到接近0 ℃,然后将冷却水输送至各个工作面进行降温;第二种是利用地面制冰厂制取的粒状冰或泥状冰直接撒向工作面,通过冰—水相变实现热量交换。此项技术最早出现在20 世纪80 年代中后期,在南非的一些金矿开始采用。南非采用冰冷低温辐射降温空调系统进行降温,利用冰作为载冷剂,制冷能力达到628 MW。我国新汶矿业集团孙村煤矿于2004 年对冰冷降温系统进行了试运行,降温效果良好;平煤六矿于2006年正式运行制冰降温系统,在系统正常工作条件下,工作面温度降低了4.3~6.3 ℃,使得工作面环境大为改善;泉店煤矿使用机械压缩式集中制冰降温技术后,采煤工作面最高温度下降了7~8 ℃,掘进工作面最高下降了8.8 ℃。冰冷却系统的制冷设备安装在井上,制冷设备及其动力设备以及这些设备在工作时产生的热量不会传入井下,大大提高了制冷效率;在同样冷负荷的条件下,向井下的输冰量仅为输水量的20%,因此,有助于减少相应管路、降低机械设备负荷。随着制冷技术的发展,使用可流动的冰浆作为输冷介质成为矿井空调新的研究热点。矿井冰浆潜热输送技术是全新的矿井降温技术,其特点是利用冰浆作为输冷介质,冰浆潜热大大提高了管道输送的冷量密度,可以有效提高井下输冷量、降低管路成本、减少空调系统运行费用,此外,冰浆具有安全性好、对环境无污染性的优点,具有良好的经济价值。 目前,人工制冷水和人工制冰降温技术是应用较为广泛的矿井降温技术。随着科技的发展,气液相变、水源热泵、热管、动力远传热管等许多新型的人工制冷矿井降温技术不断被研发成功并投入应用,对今后矿井降温技术的发展起到了推动作用。 有别于制冷水和制冰降温,液态气体相变制冷技术是指利用液态气体蒸发时的相变潜热作为冷源,进行矿井降温。本节主要介绍液态CO2 相变制冷降温技术和液氮液氧混合相变制冷降温技术。 宋东平等提出了高温矿井液态CO2 相变制冷降温技术,利用液态CO2 发生相变时的蒸发吸热与工作面高温空气混合进行换热,从而降低了工作面温度。液态CO2 相变制冷降温系统原理如图2 所示。 该系统在板石煤矿52305 掘进工作面进行了工业性试验,使得掘进工作面风流温度降低了6.9 ℃,实现了有效降温。该系统具有简单的装置结构,设备经济投入较少,并且除了具有理想的降温性能外,由于CO2 的特殊性质,使得该系统在矿井火灾防治方面也具有较好的应用前景。但是,液态CO2 的制冷能力有限,加之该系统产生的气态CO2 直接排入了采空区,未能形成制冷循环,造成资源浪费,并且CO2易造成窒息,如发生泄漏事故将危及井下工人的生命安全。 辛嵩等在赵楼煤矿进行了液氮液氧混合降温的可行性研究,经计算得出液氮液氧体积比为1 ∶6,液氮与液氧混合后的含冷量较大,制取较为方便,原料来源丰富,降温后产生的气体无毒无害并且能增加工作面的风量,是一种新颖的矿井冷源。但是,该系统未对气化后的氧气与氮气进行再次液化处理,也未能进行收集而是直接排放,导致该系统未能实现制冷循环;此外,液氮液氧由地面向井下运输也存在安全问题。 液态气体相变制冷技术发挥了潜热的优势,在相变过程中吸收了较多的热量,无需繁多的系统部件,并且在能耗方面大有改善。目前,液态气体相变制冷技术虽然处于研发阶段尚未投入大范围应用,但其应用前景较好,今后该技术的发展重点应为实现制冷循环或者对相变后的气体进行有效回收利用等方面。 热泵是一种将低位热源的热能转移到高位热源的装置,包括蒸发器、节流装置、压缩机、冷凝器等结构。系统内部加入制冷剂,利用制冷剂的相态变化进行吸热放热等过程,从而达到降温的目的。 通常情况下,热泵系统中蒸发器往往与空气或液体接触进行换热,来直接或间接地给巷道内部空气进行降温。侯江丽等提出的直膨式热泵降温系统中的蒸发器直接与矿井土体接触进行换热,在室温为29.1~34.3 ℃的条件下,土体温度由45~55 ℃降至20~25 ℃,降温效果较显著。直膨式热泵系统原理如图3 所示。 这种直膨式热泵系统与其他热泵系统相比,具有结构简单、布置方便、节能等优势,而且可实现冷凝热回收利用,收集的余热送至井上用于供热及洗浴,节能且环保。但是,该装置给矿井土体降温的范围较小,集热半径较小,如果应用到工程实践中则需要进一步强化和改造。 热管是一种高效的传热原件,由管壳体、工作介质、吸液芯三部分组成,因其优越的传热性能和技术特性在工程中应用日益普及。当外部环境热源与热管的蒸发段接触时,蒸发段内部液体工质吸收热源的热量进行汽化,产生的气态工质以较高速度流向凝结段,冷源吸收气态工质放出的汽化潜热,使工质再次凝结成液体,由毛细吸液芯产生毛细抽吸力将凝结液输送到蒸发段,完成一个循环过程。在此期间,热量由外部环境热源传递给热管蒸发段,外部环境热源温度下降。热管中的毛细吸液芯相当于一个简易的动力装置。热管原理如图4 所示。 尽管热管传热效率高,但其毛细管抽吸能力有限,传热距离短,在井下长巷道内实现冷量传输难度较大。动力型热管则在传统热管基础上增加工质液泵来代替毛细吸液芯提供动力,将热管中的蒸发段和冷凝段分开设计,其间用液泵连接,可大幅提升工质的输运能力。 基于动力型分离式热管原理,本研究团队提出将动力型分离式热管应用于矿井降温的技术思路,搭建了试验平台,验证了其可行性,并分析了动力型分离式热管降温系统在典型工况下,风速、风温、充液率、泵频率、传输距离等工艺参数对系统换热效率和性能的影响。动力型分离式热管原理如图5 所示。 动力型分离式热管具有布置灵活、节约能源、传热效率高等优点,与传统热管相比,动力型分离式热管传热能力更高,传热极限更大,适合井下巷道内热量与冷量输运;但尚未进行具体的现场应用和实际数据分析,并且该阶段的动力型分离式热管未具备实际长距离传热的能力,还需要进行进一步的试验研究及优化。此外,该型热管的顺利运行在很大程度上取决于蒸发段和冷凝段的温差,在温差较小的情况下,其运行效果不理想。 本研究团队在分离式热管基础上进行了改进,增加了蒸发段与冷凝段长度,连接热泵系统,组建了热泵与动力热管复合的深井热害控制试验系统,并搭建了试验平台,进行了相应测试。热泵系统与动力型分离式热管系统复合原理如图6 所示。 改进后的热泵与动力型热管复合系统实现了热量的远距离输送,此外,由于热泵的加入,工作面的降温效果得到了较大提升,并且为后端热管运行提供了较大的温差,有利于系统顺利运行。但是,由于系统增加了热泵单元,导致系统前后端结构参数和性能参数匹配问题较为复杂,并且随着传热管路增长,系统的维护难度增加。 上述两项研究均是对矿井热空气进行直接降温,矿井热空气直接通过蒸发段进行换热降温,效果较好。此外,张亚平提出了利用分离式热管对矿井冷媒水进行降温的方法。该方法通过在地表设置中央制冷站,热管的冷凝热由中央制冷机排除,将热管的蒸发器设于井下,用于制取井下降温用的冷媒水,再利用冷水进行矿井降温。该系统与本研究团队设计的系统相比缺少动力装置,依靠重力作用实现制冷剂回流,铺设较为复杂,受矿井实际环境以及工况影响较大;并且该系统作用于水,再利用冷水降温,降温效果不及直接对空气进行降温。 热管降温技术具有节能、高效、可控、适应性强,蒸发器和冷凝器不受位置限制等特点。蒸发器和冷凝器布置不受巷道和工作面限制。其中,动力型热管能够远距离传输热量,实现井下巷道长距离热量转移。但是,热管冷凝段凝结换热会受到诸多不利因素影响,并且热管具有一定的传热极限,当达到一定限值后,热管无法正常运行。目前,动力型热管降温系统仍处于试验测试阶段,由于使用动力部件,在一定程度上克服了热管传热极限的不足。由于热管具有节能且高效的特性,其应用前景较好,值得进一步增加投入开展深入研究。 个体防护是指在一些矿井内气候环境比较恶劣的地点且无集中降温措施的情况下,让井下工作人员穿着冷却服以实现个体保护。冷却服可分为两类,一类是自带冷源的自动系统冷却服,另一类是需要外界提供冷源的他动系统冷却服。多年以来,业内学者及技术人员致力于完善冷却服技术,并研发相关产品。1958 年,BILLINGHAM 首次提出水冷服概念,BURTON 和COLLIER 成功研制出第一件水冷服,20 世纪70 年代后个体冷技术开始得到了迅速发展,并广泛应用于采矿等多个需要在高温环境下工作的行业。李伊洁根据井下高温高湿环境特点设计了气冷冷却服并进行了模拟研究,分析了冷却服内部温度场和速度场的影响及人体主观感受的变化。许鹏飞提出了基于热电制冷的气冷服概念,依托热电效应基础理论,采用热管横向引热方式,既减小了制冷器厚度、节省空间,又达到了良好的降温效果。何骞设计了相变降温和微型风扇降温相结合的新型冷却服,具有结构合理、降温持续时间长、降温除湿作用明显、穿戴方便等优点,不仅降温效果显著,而且克服了相变冷却服透湿较差、温度不可调的不足。该型冷却服适用于一些气候条件极其恶劣或由于经济和技术原因无法及时利用其他方法实现有效降温的矿井;此外,该降温方法相对于其他方法而言,无需应用大型设备,因而经济性较好。但是,矿用冷却服也存在两点不足:① 不同种类的个体冷却服的冷却介质不同,降温效果也不同。由于冷却服直接与人体接触,如果冷却服发生破损,将直接对个体造成不可避免的伤害,因此需要重点研究各种冷却服的安全性能。② 有些冷却服额外附加配件较多,井下工人施工时穿戴不便。总体上,个体冷却服在我国应用较少。在进一步研究其安全性能的基础上,设计系统简单、穿戴方便且降温高效的个体冷却服,是后续研究重点。 矿井降温系统设计大多是针对整个矿井或多个工作面,以实现整个矿井或多个工作面同时降温。但根据井下实际工况,有时仅需要对特殊小范围进行局部降温,如果直接采用大型降温系统会造成能源、设备浪费。针对井下小范围局部降温问题,张洋等提出的涡流管制冷结合微气候矿井降温技术,可针对性治理矿井局部热害。涡流管制冷技术是压缩空气制冷技术的一种,向涡流管内通入压缩空气,能瞬间产生制冷效果,但往往制冷量较低。矿井微气候调节则是在封闭的小范围内考虑职工个体防护需要进行降温的方法。涡流管制冷结合微气候矿井降温技术是涡流管制冷原理和矿井微气候调节技术的有机结合,利用涡轮管作为降温元件,对以聚氨酯硬质泡沫作为隔热材料的微气候围护结构内部进行降温。涡流管布置如图7 所示。 采取涡流管制冷措施后,机电硐室的微气候围护结构内干球温度降低了9.4 ℃,湿球温度降低了10.3 ℃,作业人员的工作环境得到了明显改善,取得了良好的降温效果。该技术无需采用机械制冷措施,只需供给压缩空气,具有低能耗、简单易行、投资少、经济性强等优点。但是,该制冷方法只适用于狭小空间降温,制冷量不高,适用于井下工人临时休息使用,在井下开采等过程中该方法适用性不强。 为便于更加直观地选择人工降温方法,本研究将各个方法特点进行了总结,如表1 所示。 表1 人工降温方法原理及特点 通过各种降温方法的综合研究发现,目前矿井降温技术虽然发展较为迅速,但是各类降温技术均存在相应的不足。增大风量的通风降温方法其降温效果有限,在温度过高和深度过大的矿井适用性不强;调温巷道的使用增加了巷道维护费用;隔热材料降温技术时效性不佳,并且对隔热材料防火防毒性能要求较高;使用个体冷却服时由于额外配件较多,人员行动不便,不利于井下施工作业;液态气体相变制冷技术未能形成制冷循环,并且对使用的气体安全性要求较高;载/蓄冷功能性充填方法对制冷介质要求较高,充填料配比及输送流程较为繁琐;直膨式热泵降温方法降温范围较小;动力型热管目前正处于试验阶段,还需进一步结合实际应用情况,分析其降温性能;涡流管制冷结合矿井微气候调节技术的制冷量较低。 综合来看,现有的通风降温技术存在的共性不足如下: (1)消耗能量较大。制冷介质发生相变的条件是对制冷介质进行加压与泄压,在加压过程中需要给系统加压部件提供电能,压缩加压部件功率越高,制冷效果越好。随着矿井深度增加,井下热负荷也随之增加,因此需要提高压缩加压部件的功率进而提升制冷能力来达到适宜的工作温度,此时所需电能也随之增加,提高了能耗量。 (2)制冷设备系统复杂,维护维修困难。完善的人工制冷降温系统往往由多个子系统复合而成,各系统之间相互作用,形成降温效果,因此导致各部分设备相对较多,系统铺设困难。此外,由于多数设备为国外进口,具有参数保密等限制,致使设备如果出现故障无法得到及时有效解决,进而影响制冷降温效果;并且各子系统之间往往处于协同合作状态,如果其中一个系统出现故障,易导致整个制冷系统瘫痪。 (3)只注重降温,未充分考虑矿井湿度高的问题。目前,各种降温技术往往以矿井降温为主,不考虑或很少考虑矿井高湿问题。但是,湿度也是一个亟需解决的问题,矿井最适宜的湿度应为50%~60%,但目前部分深井湿度常年高达80%以上,有时甚至更高。在降温过程中,通过冷凝方式对矿井风流有一定的除湿作用。但是,当无法同时达到相关规章制度所要求的温度和湿度条件时,大部分矿井往往以牺牲湿度控制为代价,仅考虑温度控制要求,易造成矿井高湿现象。 (4)未充分利用矿井地热的价值。目前,由于矿井开采深度加大,矿井温度越来越高,相当一部分研究者将工作重点一直放在降温层面以解决井下温度过高的问题。但是,矿井地热也是地热能的一部分,矿井地热资源也是一种丰富的宝藏,单纯考虑降温,未能对地热资源进行有效的开发利用,实际上是一种变相的资源浪费。 (1)矿山整体通风降温与局部微环境控制相结合,是现在和未来井下热害治理的基本原则。如果矿井不深、原岩温度不高、热害不十分严重、矿山规模不大,通常加大整体通风量进行降温治理是比较经济的方式,或在地面先对空气进行一定程度降温后,再送入井下。在此大背景下,对设备间、操作室等局部温度超标或人员长期工作的场所,可配合单体制冷机来调节局部微环境,可经济有效地控制井下热害。 (2)对于超深或地热严重的矿井,“隔热 媒介地面制冷、低损耗输运至井下”和“隔热 井下人工制冷”是热害防治最有效、未来最需要关注的总体技术路线。随着我国工业发展对矿产资源需求的不断提升,矿井快速下延、苛刻条件开采、超深独头巷道掘进等工况加剧了矿井热害程度。考虑较高的原岩温度、严重的矿岩—空气传热、超长距离的竖直与水平巷道、多水平多工作面的生产模式,需要对主通风巷道、矿岩温度高散热快的场所、人员需要长期工作的场所等地点的岩石或硐室进行隔热处理,或在巷道、热岩上喷涂隔热材料,或利用隔热材料将热环境与工作场所隔离开。对于向井下输运媒介方便的矿山,可采用或研发新型媒介地面制冷、低损耗输运至井下的技术方式,媒介以冷水、冰、冰水混合物、压缩空气或其他介质为主,由于媒介输运成本高、输运量受限,该方式适合于中小型矿山。针对大规模矿山,可在井下建立人工制冷系统,使冷量端尽可能靠近工作地点,避免从地面向井下远距离输运中的冷量损失;热端通过热量远距离输运技术快速输送至回风巷由回风排出,实现能量的合理闭环循环,远距离输热技术可以采用动力型工质热管或水热管进行热量传输。 (3)对于湿度较大的深井,低成本除湿是高效降温的保证。由于深井巷道中水的长期存在,空气中接近过饱和的高湿度加剧了热害程度。人工制冷中很大一部分冷量被用于除湿,空气降温其中水分必然凝结吸收极大的冷量,影响制冷系统的经济性。先采用非降温性除湿技术(例如转轮除湿机、可再生固体与液体吸附除湿、物理性除湿装置等手段)显著降低空气湿度后,再进行冷量降温,有助于经济高效地控制热害。 (4)井下低品位热源高效富集与高品质综合利用技术,为矿山热害治理与绿色发展提供了方向。目前井下热源温度以40 ℃以下居多,这类低品位热源用之不足、弃之可惜,可通过大功率高效热泵技术对其进行富集,使热泵冷热端温差达到40 ℃以上,保证冷端温度20 ℃以下可满足现场有效降温需求;热端温度60 ℃以上或二次再富集至80 ℃以上,直接用于冶金与化工生产、工业热源、温差发电等。 (5)迫切的深井热害防控需求催生各种地热治理新技术的出现与发展。地热治理技术是未来井下矿山的刚性需求,且随着深度增加,其需求愈加迫切。该类需求会促使更多的科研人员投入其中,研发出换热效率高、换热速度快、冷量传输更远、传输耗散低的新技术,开拓更好的地热应用新前景。