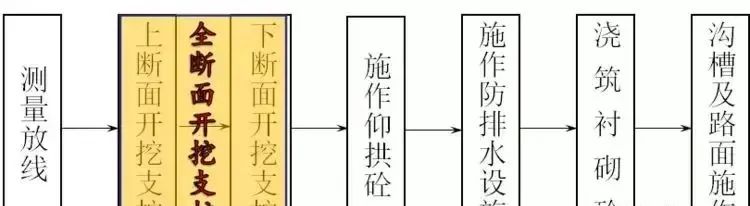

一、新奥法施工顺序

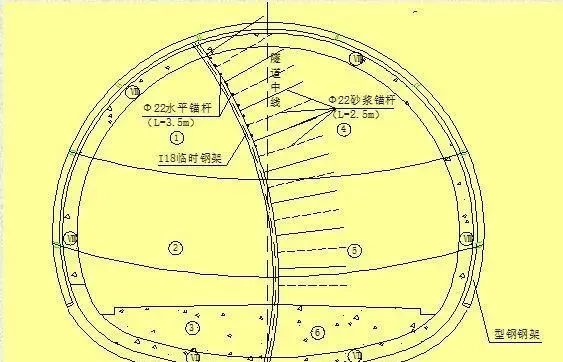

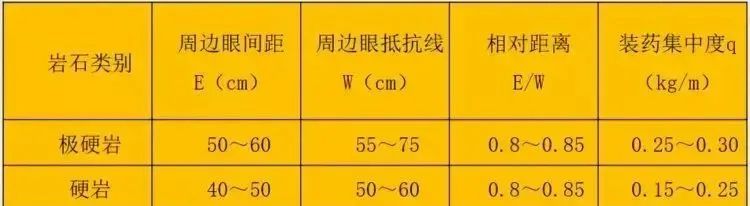

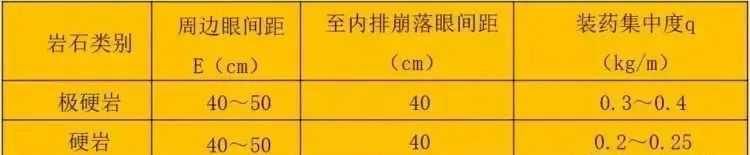

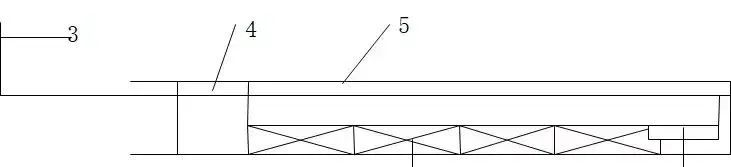

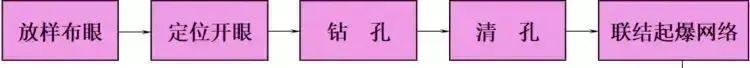

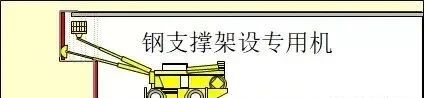

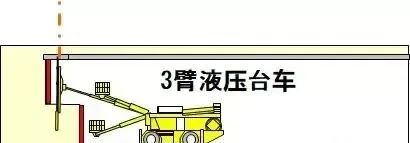

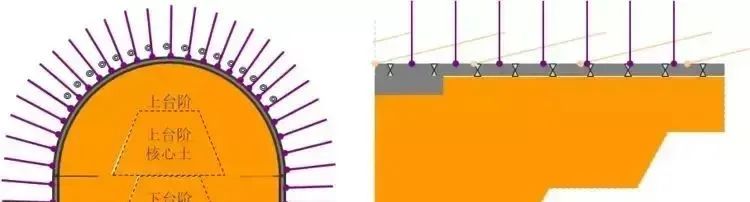

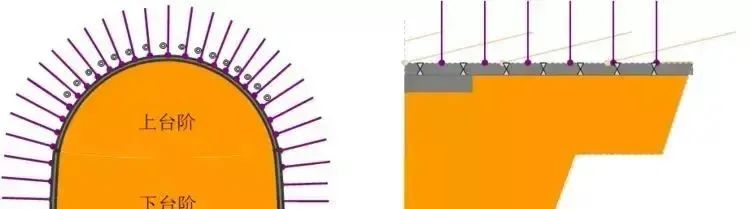

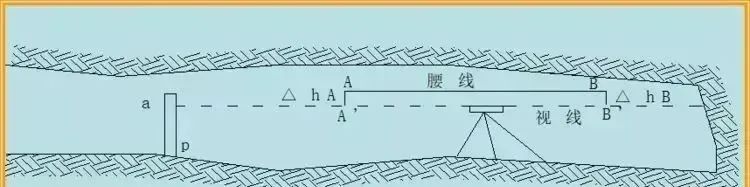

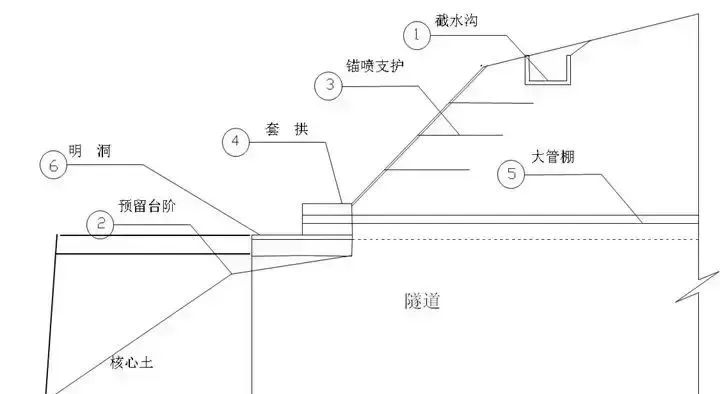

1、掌子面钻孔装药 2、爆破、出碴 3、一次喷混凝土 4、安装钢架 5、打设锚杆 6、二次喷混凝土 7、开挖仰拱 (早期閉合用仰拱) 8、喷砼仰拱 9、浇筑仰拱 10、铺防水板、布筋 11、二衬浇筑混凝土 明洞段的施工应在洞顶截水沟施工完成后进行,明洞采用明挖拉槽,边仰坡防护应与明洞开挖同步进行,明洞衬砌完成后应及时回填; 一般洞口段Ⅴ级围岩超前支护采用管棚注浆及超前小导管注浆预支护;Ⅴ级围岩右洞采用短台阶预留核心土法施工,台阶总长度为一倍洞跨;开挖循环进尺控制在0.75m,初期支护紧跟开挖面,开挖以风镐为主,配合小药量的松动控制爆破开挖。 Ⅳ级围岩洞身开挖采用中长台阶法施工,台阶总长度1.5~2倍洞跨,开挖循环进尺控制在1.5m,采用控制性光面爆破或预裂爆破尽量减少对围岩的扰动破坏。 Ⅲ级围岩洞身采用长台阶法或全断面开挖法,长台阶长度>5倍洞跨,循环进尺3~4m。 隧道二次衬砌工作面距离下半断面开挖控制在50m左右。 隧道钻孔采用简易钻孔台车辅以人工钻孔;二次衬砌采用衬砌台车;出碴采用无轨运输方式,以侧卸装载机辅以挖掘机装碴,自卸汽车运出洞外至指定弃碴场;通风采用自然通风和机械通风。 隧道掘进施工采用“新奥法”施工工艺,遵循“少扰动、早喷锚、勤量测、紧封闭”的原则。 (一)开挖方案 洞口土质或易坍塌的Ⅴ级软弱围岩地段,隧道开挖必须在超前支护完成后进行(φ50小导管或超前管棚注浆加固围岩)。施工开挖采用短台阶法、台阶总长度一倍洞跨;开挖循环进尺控制在0.75~1m,初期支护紧跟开挖面,开挖以人工风镐为主,配合小药量的松动爆破法开挖。 具体施工步骤为: 三车道及双车道紧急停车带Ⅴ级围岩地段的单侧壁导坑法施工,导坑分台阶开挖,台阶长度1~1.5倍洞跨;先行导坑下台阶与后行导坑上台阶间距>25m;开挖循环进尺控制在1.0~1.5m;开挖采用预裂爆破或光面控制爆破,严禁采用深孔爆破,最大限度保护围岩的完整性。开挖必须在拱部超前支护完成后进行(φ50小导管或超前管棚注浆加固围岩)。 施工主要步骤为: 隧道Ⅳ级围岩及Ⅳ、Ⅲ级围岩紧急停车带段的施工开挖,开挖须在必要的超前支护完成后进行。•洞身Ⅳ级围岩采用中台阶法开挖,台阶长度1.5~2倍洞跨,开挖循环进尺控制1.0~2.0m,初期支护紧跟开挖面,严格控制装药量,严禁深孔爆破。 施工主要步骤为: (一)控制测量 开工前,首先对设计单位交付的地面控制桩及永久性水准点进行复测,桩位复核无误后,在隧道口布设不少于3个控制点,同时定期对控制点进行检查,保证其精度。 测量控制点,桩点必须稳定、可靠,且通视良好,且要加以保护。测量仪器、工具在使用前应请专业部门进行校核,校核无误后方可进行施工。 (二)洞内测量 主要内容有:施工中线测量、水准测量及断面施工测量。并定期对洞内中线点和水准点进行检查,以防移动,保证测量精度。导线点应尽量沿路线中线布设,导线的边长在本隧道(曲线地段)不宜短于70m。洞内水准点应根据洞外、洞内已设定的水准点,按施工需要加设。为使施工方便,在导坑内拱部、边墙施工地段每100米设立一个水准点。 隧道开挖前应在断面标出设计断面尺寸线,开挖完成后应及时测量并绘出断面图。采用上下导坑方法施工时,上部导坑的中线每引伸一定距离后,应与下部导坑的中线联测一次,用以校核上部导坑的中线点或向上部导坑引点。 衬砌立模前应复核中线和高程,标出拱架顶、边墙底和起拱线高程,保证洞内轮廓和隧道净空。 (三)隧道施工放样 1开挖断面的放样测量 ①开挖断面必须确定断面各部位的高程,通常采用的方法叫腰线法。如图所示,将水准仪置于开挖面附近,后视已知水准点P读数a,即得仪器视线高: 根据腰线点A、B的设计高程,可分别计算出A、B点与仪器视线间的高差 先在边墙上用水准仪放出与视线等高的两点A、B,然后分别量测△hA、△hb,即可定出点A、B。A、B两点间的连线即是腰线。根据腰线就可以定出断面各部位的高程及隧道的坡度。 ②在隧道的直线地段,开挖断面的轮廓左、右支距(指与断面中线的垂直距离)亦相等。在曲线地段,隧道中线由路线中线向圆心方向内移一d值,如图所示。由于标定在开挖面上的中线是依路线中线标定的,因此在标绘轮廓线时,内侧支距应比外侧支距大2d ③拱部断面的轮廓线一般用五寸台法测出。如图所示,自拱顶外线高程起,沿路线中线向下每隔0.5m向左、右两侧量其设计支距,然后将各支距端点连接起来,即为拱部断面的轮廓线。 ④墙部的放样采用支距法,如图,曲墙地段自起拱线高程起,沿路线中线向下每隔0.5m向左、右两侧按设计尺寸量支距。直墙地段间隔可大一些,可每隔1m量支距定点。 ⑤如隧道底部设有仰拱时,可由路线中线起,向左、右每隔0.5m由路基高程向下量出设计的开挖深度。 2衬砌放样 隧道各部位衬砌的放样,是根据路线中线、起拱线及路基高程定出其断面尺寸。所以在衬砌放样之前,首先应对这三条基本进行复合检查。 ①拱部衬砌放样 拱部衬砌的放样主要是将台车安置在正确位置上。拱部分段进行衬砌,一般按6m~12m进行分段,地质不良地段可缩短至1m~2m。拱部放样根据路线中线点及水准点,用全站仪放出拱架顶的位置和起拱线的位置以及十字线(是指隧道中线与其垂线所形成的十字线,在曲线上则是路线中线的切线与其垂线所形成的十字线),然后将分段两端的两个拱架定位。拱架定位时,应将拱架顶与放出的拱架顶位置对齐,并将拱架两侧拱脚与起拱线的相对位置放置正确。两端拱架定位并固定后,在两端拱架的拱顶及两侧拱脚之间绷上麻线。在拱架逐个检查调整后。 ②仰拱和铺底放样 仰拱砌筑时的放样,是先按设计尺寸制好模型板,然后在路基高程位置绷上麻线再由麻线向下量支距,定出模型板位置。 隧道铺底时是先在左、右边墙上标出路基高程,由此向下放出设计尺寸,然后在左、右边墙上绷以麻线,以此来控制各处底部是否挖够了尺寸,之后即可铺底。 ③洞门仰坡放样 仰坡与边坡在坡面上的放样方法相同。即先把仰坡的坡脚线(相当于边坡的路肩线)按设计数据在地面上确定下来,在得到坡脚线高程和平面位置之后,再根据设计的仰坡坡度,即可定出坡顶线。 (一)施工流程 (二)洞口段施工工序示意图 1)开挖洞顶截水沟①部; 2)明洞路堑开挖,首先按设计尺寸开挖先外后内自上而下进行,采取松动爆破配合机械开挖,开挖至隧道明暗交接处后,留②核心部台阶保持工作面稳定; 3)仰边坡形成后,进行③锚喷防护; 4)非核心土部分开挖至成洞面。 5)随后在明洞外轮廓线以外施作套拱,并在套拱内按设计埋设工字钢拱架及导向管,拱圈要紧抵仰坡坡脚。 6)开始暗洞的超前支护施工:然后搭设平台,以10~375px喷砼封闭正线工作面,准确放样后通过套拱孔口管沿隧道拱部开挖轮廓线外施钻1排间距0.40m的φ127孔,再打入φ108大管棚,进行分段压浆。 7)明洞段临时回填。 (一)洞身开挖 1、开挖方式 以两车道岩石隧道为例,一般隧道的围岩特征,主要以Ⅲ、Ⅳ、Ⅴ级围岩为主,Ⅲ、Ⅳ级围岩开挖采用中长台阶法分部开挖,无轨运输方式。Ⅴ级围岩先行洞采用短台阶预留核心土法开挖施工,后行洞采用中隔墙法开挖施工。 (1)Ⅳ级围岩采用中长台阶法分部开挖 Ⅳ级围岩施工:Ⅳ级围岩采用以注浆小导管、超前锚杆为超前支护,初期支护以锚网喷支护为主,铺以钢拱架。开挖采用分部台阶法开挖,全断面灌注二次衬砌砼,上断面超前20米,作为上断面钻孔喷锚网工作平台,上、下断面同时爆破开挖。 具体施工步骤为: 1、开挖导坑上半断面 1)、上导坑拱部初期支护 2)、下导坑边墙初期支护 3)、二次衬砌混凝土浇筑 2、开挖导坑下半断面 1)、仰拱混凝土浇筑 钻孔时,上断面配8~10台风枪钻孔,下断面采用凿岩机钻孔,采用反铲挖掘机将上断面石碴扒至下半断面,下半断面由侧卸式装载机装碴,自卸汽车运碴。开挖时要短进尺、弱爆破,以减轻爆破振动对围岩的破坏,确保围岩的稳定,循环进尺设计为1.5m。洞身开挖后,立即施作锚喷网格栅拱架初期支护,及时封闭围岩。Ⅳ级围岩施工程序见图。 ⑵Ⅲ级围岩洞身采用全断面或长台阶法分部开挖 Ⅲ级围岩施工:Ⅲ级围岩洞身段采用全断面或长台阶法分部开挖。每次循环进尺控制在3~4m,锚喷网初期支护,待围岩变形基本稳定后,全断面施作二次衬砌,采用凿岩机钻孔,侧卸式装载机装碴,自卸汽车出碴,全断面液压衬砌台车衬砌。Ⅲ级围岩施工程序见图。 ⑶Ⅴ级围岩先行洞采用短台阶预留核心土法开挖施工,后行洞采用中隔墙法开挖(小净距) Ⅴ级围岩施工(先行洞):Ⅴ级围岩偏压段采用以注浆大管棚为超前支护,初期支护以锚网喷支护为主,铺以钢拱架。Ⅴ级围岩加强段采用以注浆小导管、超前锚杆为超前支护,初期支护以锚网喷支护为主,铺以钢拱架。开挖采用环形开挖中心留核心土法开挖,上下阶距离8~10米。开挖后立即喷射砼,然后打锚杆、架立钢架、复喷至设计厚度。人工配合风镐开挖。 施工主要步骤 1-1上弧形导坑开挖 1-2中核心土开挖 2-1、下弧形导坑开挖 2-2、下核心土开挖 Ⅰ、上导坑拱部初期支护 Ⅱ、下导坑边墙初期支护 Ⅲ、仰拱混凝土浇筑 Ⅳ、二次衬砌混凝土浇筑 Ⅴ级围岩后行洞采用中隔墙法开挖施工:一般采用以注浆小导管、超前锚杆为超前支护,初期支护以锚网喷支护为主,铺以钢拱架。开挖采用中隔墙法开挖,上下阶距离8~10米。开挖后立即喷射砼,然后打锚杆、架立钢架、复喷至设计厚度。人工配合风镐开挖。 施工工序 1、 (1)利用上一循环架立钢架施做隧道及中隔墙超前支护。 (2)弱爆破开挖①部。 (3)施做①部导坑周边的初期支护和临时支护,即初喷100px厚混凝土,架立16钢架,并设锁脚钢管。 (4)导坑底部喷250px厚混凝土,施做①部临时仰拱。 (5)钻设系统锚杆后复喷混凝土至设计厚度。 2、 (1)弱爆破开挖②部。 (2)导坑周边初喷100px厚混凝土。 (3)接16钢架及临时刚及16钢架,并设锁脚钢管。 (4)导坑底部喷250px厚混凝土,施做②部临时仰拱。 (5)钻设系统锚杆后复喷混凝土至设计厚度。 3、 (1)在滞后②部一段距离后,弱爆破开挖③部; (2)接16钢架及临时刚及16钢架; (3)隧底周边部分喷混凝土至设计厚度。 4、弱爆破开挖④部并施做导坑周边的初期支护和临时支护,步骤同①部。 5、弱爆破开挖⑤部并施做导坑周边的初期支护和临时支护,步骤同②部。 6、(1)在滞后⑤部一段距离后,弱爆破开挖⑥部。 (2)接16钢架及临时刚及16钢架; (3)隧底周边部分喷混凝土至设计厚度。 7、根据监控量测结果分析,待初期支护收敛后,拆除16临时钢架。 8、浇注Ⅶ部仰拱及隧底填充(应分次施工) 9、利用衬砌模板台车一次浇注Ⅷ部衬砌(拱墙衬砌一次施工)。 (二)钻爆设计 (1)钻爆参数的选择与装药量计算 爆破参数应通过试验确定。当无试验条件时,可参照表1、表2选用。 表1光面爆破参数 表2预裂爆破参数 注: 1.表中所列参数适用于炮眼深度1.0~4.0m,炮眼直径40~50mm,药卷直径20~25mm。 2.当断面较小或围岩软弱、破碎或对曲线、折线开挖成形要求较高时,周边眼间距E应取较小值。 3.周边眼抵抗线W值在一般情况下均应大于周边眼间距E值。软岩在取较小E值时,W值应适当增大。 4.E/W:软岩取小值,硬岩及断面小时取大值。 5.表列装药集中度q为2号岩石硝铵炸药,选用其它类型炸药时,应修正。 周边眼应沿隧道开挖轮廓线布置,保证开挖断面符合设计要求,硬岩开眼位置在轮廓线上,软岩可向内偏5~250px。底板和仰拱底面采用预留光爆层爆破,Ⅲ级围岩段的中心水沟应与隧底光爆层同时爆破成形。辅助眼交错均匀布置在周边眼和掏槽眼之间,力求爆破出的石块块度适合装碴需要。周边炮眼与辅助炮眼的眼底应在同一垂直面上,掏槽炮眼加深10~500px。当开挖面凹凸较大时,应按实际情况调整炮眼深度,使周边眼和辅助眼眼底在同一垂直面上。 炸药可选用岩石硝铵炸药和乳化炸药。 (2)掏槽方式 采用中空直眼和楔形掏槽。 (3)爆破效果监测 超欠挖检查:开挖轮廓圆顺,开挖面平整检查;爆破进尺是否达到爆破设计要求;爆出石渣块是否适合装渣要求;炮眼痕迹保存率,硬岩≥85%,中硬岩≥60%并在开挖轮廓面上均匀分布。 (三)钻爆作业 1、钻眼 严格按钻爆设计的孔数、孔位坐标进行测量放样,台阶法施工时用风枪钻孔,严格控制精度、平面位置,纵向尺寸及深度误差应小于125px,对不满足精度要求的孔眼,需补钻或重钻。 断面炮眼布置图 2、装药 采用反向起爆、不偶合装药结构,见下图。 装药之前,按各孔编号填入炸药卷和导爆管,按所需药量填入药卷,填药采用专用木棒,严禁使用金属棒。 1-非电毫秒雷管2-药卷3-导爆管4-填塞5-空气 装药结构示意图 3、堵塞 炮眼装药后的剩余空间,用炮泥堵塞。炮泥采用粘土与细砂的混合物,其比例为2:1。 4、起爆 将掌子面上各炮眼导爆管按片集中成束,装入联接块,各联接块外接的导爆管再集中成束装入联接块,主发大雷管插入该尾端联接块,采用电雷管起爆。 起爆之前检查各孔导爆索联接情况,严防漏连。 5、检查爆破效果、清除危石 通风排烟后,清除危石,检查爆破效果。爆破效果应达到下述标准,否则应调整爆破参数。 (1)超挖量:爆破后,围岩壁面平整,周边轮廓成型规则,基本上符合设计要求,没有欠挖,平均线性超挖量小于50mm~100mm。 (2)围岩壁面上的半面眼痕:爆破后,围岩壁面上要留下完整清晰的半面炮眼痕迹。 硬岩中,周边眼痕迹应留有50%以上,软岩中周边眼痕迹应留有50%上。 (3)对围岩的破坏程度:爆破后,围岩破坏轻微,在炮眼内放置炸药的部位,用肉眼看不到有明显的爆震裂缝;围岩爆破松弛带应比普通爆破小一倍以上;两茬炮衔接处的台阶控制在150mm以内。 6、瞎炮处理 发现瞎炮,应首先查明原因,如果是孔外的导爆管损坏引起的瞎炮,则切去损坏部分重新连接导爆管即可,但此时的接头应尽量靠近炮眼,如因孔内导爆管损坏或其本身存在问题造成瞎炮,则应参照《爆破安全规程》有关条款处理。 爆破工艺流程图

二、总体施工方案

三、隧道测量放样

四、洞口段施工

五、洞身开挖